Onze kwaliteitsborgingsdiensten en -processen garanderen de betrouwbaarheid van onze producten en uw tevredenheid.

Invoering

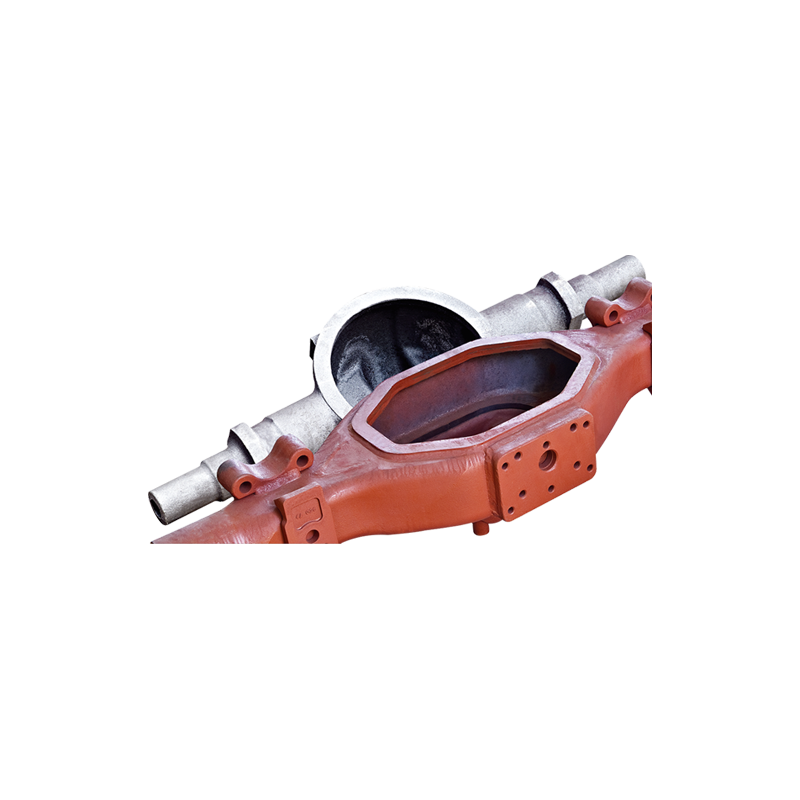

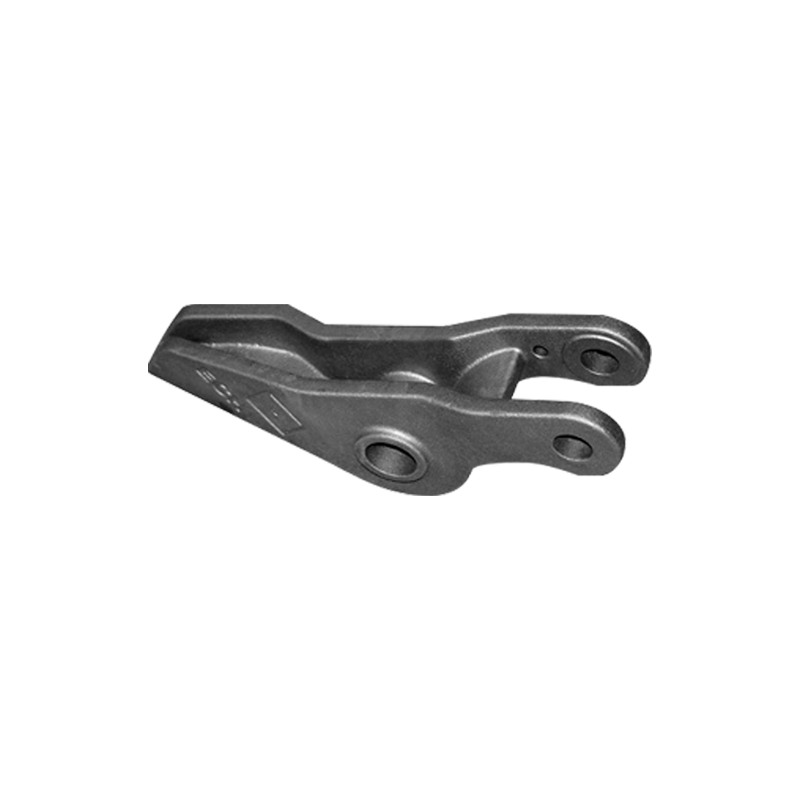

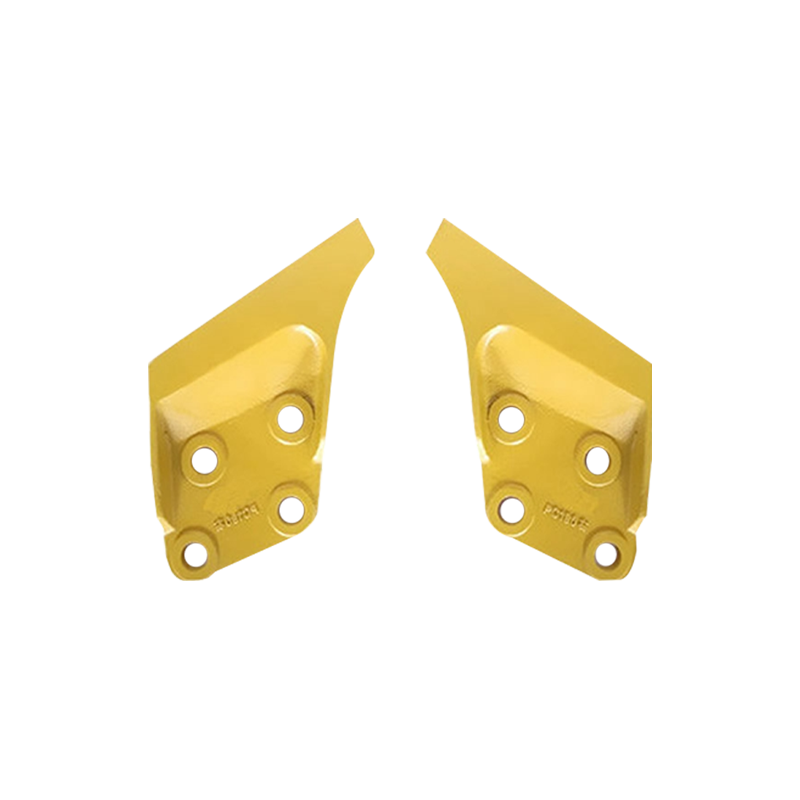

Treinen zijn de ruggengraat van modern spoorvervoer, en hun veiligheid en stabiliteit hebben direct invloed op de levens en eigendom van passagiers. Als kernstructurele componenten, gegoten stalen onderdelen voor treinen Breng significante mechanische belastingen en impactkrachten, waardoor extreem stringente productie -eisen nodig zijn. Gieten stalen onderdelen moeten niet alleen uitstekende mechanische eigenschappen bezitten, maar ook de dimensionale nauwkeurigheid en oppervlaktekwaliteit behouden tijdens het productieproces.

1. Ontwerp en model maken

Onderdeelontwerp

Het ontwerp van gegoten stalen treinonderdelen moet gebaseerd zijn op een analyse van de krachten die ze tijdens de werking en de operationele omgeving zullen ervaren. Ontwerpingenieurs gebruiken geavanceerde simulatiesoftware zoals eindige elementenanalyse (FEA) om mechanische simulaties uit te voeren om structurele degelijkheid en veiligheid te waarborgen. Veelgebruikte materialen, zoals staal met een laag leger, moeten nationale spoorwegnormen en internationale specificaties voor samenstelling en prestaties voldoen. De ontwerpfase vereist ook rekening met de beperkingen van het gietproces, zoals de gietrichting, krimpverdeling en koelsnelheid, om defecten tijdens de daaropvolgende productie te voorkomen.

Model maken

Het model is de basis van het gietproces en moet de ontwerptekeningen nauwkeurig repliceren. Traditionele materialen zijn onder meer hout, plastic, was en metaal. Gemeenschappelijke methoden omvatten bewerking en 3D -printen, waarvan de laatste de afgelopen jaren steeds populairder is geworden vanwege de hoge precisie en het vermogen om complexe vormen te produceren. Na het maken van het model is de oppervlaktebehandeling vereist om een gladde en vlekkeloze afwerking te garanderen en pinholes en ruwe oppervlakken in het gieten te voorkomen. Bewerkingstoeslagen zijn ook opgenomen in het modelontwerp om de latere bewerking te vergemakkelijken.

2. Molding maken

Zandgietvormen

Zandvormen zijn het meest gebruikte schimmeltype en zijn gemaakt van vuurvast kleizand of harszand. Het maken van schimmels omvat het vormen, kern maken en monteren. Tijdens het vormen wordt een mal in zand gedrukt om een holte te creëren. De mal wordt vervolgens verwijderd om de gietholte te creëren. De kerncomponent vereist een kerndoos gemaakt van vuurvast materiaal om de interne structuur te beveiligen. Zandvormen bieden uitstekende luchtpermeabiliteit en schimmelsterkte, waardoor gasafvoer en gesmolten staalstroom worden vergemakkelijkt.

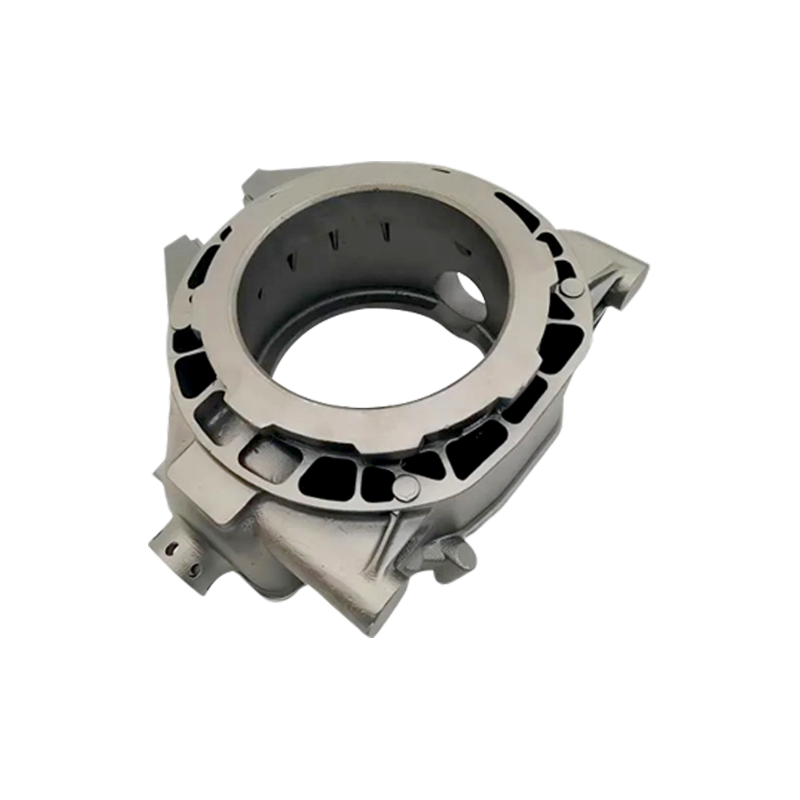

Metalen schimmels

Voor massa geproduceerde onderdelen die een hoge precisie vereisen, kunnen metalen vormen, zoals stalen vormen, worden gebruikt. Metaalvormen bieden voordelen zoals hoge slijtvastheid, lange levensduur en dimensionale stabiliteit, maar ze zijn duurder om te produceren en worden voornamelijk gebruikt voor kleine, complexe gietstukken. Metalen vormen worden vervaardigd met behulp van CNC -machine -gereedschap en vereisen warmtebehandeling om de hardheid en slijtvastheid te verbeteren.

3. Smelten en gieten

Stalen smelten

Het smeltproces wordt meestal uitgevoerd in een elektrische boogoven of inductiefoven. De oventemperatuur en chemische samenstelling worden aangepast volgens het stalen mengsel. Het gehalte aan elementen zoals koolstof, zwavel en fosfor wordt strikt gecontroleerd om de sterkte en taaiheid van het gieten te waarborgen. Deoxidizers en legeringselementen worden ook toegevoegd tijdens het smeltproces om de zuiverheid en prestaties van het staal te verbeteren. Na het smelten wordt de gesmolten stalen temperatuur gemeten om ervoor te zorgen dat deze tijdens het gieten bij de juiste vloeibare temperatuur is.

Schietproces

Gieten is een kritieke stap die de gietkwaliteit beïnvloedt. Gesmolten staal stroomt in de schimmelholte door het poortsysteem. Een goed ontworpen gating-systeem zorgt voor een gladde stroom gesmolten staal, waardoor turbulentie en de vorming van poriën worden vermeden. Gietsnelheid en temperatuur moeten strikt worden geregeld. Te snel kan een snelheid leiden tot gasinsluitingen, terwijl een te langzame snelheid gemakkelijk een koude afsluiting kan vormen. Na het gieten stolt het gesmolten staal geleidelijk in de mal. De koelsnelheid heeft een directe impact op de korrelstructuur en gieteigenschappen.

4. Gietreiniging en warmtebehandeling

Schoonmaak

Na stolling vereist het gieten zandvorming, het verwijderen van flits en het reinigen van het oppervlak. Mechanische apparatuur zoals snijders en slijpmachines worden gebruikt om overtollig materiaal te verwijderen om een duidelijk gietstuk te garanderen. Reiniging verwijdert ook resterende zand en schaal om de oppervlakteafwerking te verbeteren. Oppervlakte -defecten zoals poriën en insluitsels worden gerepareerd door lassen.

Warmtebehandeling

Warmtebehandeling is een cruciale stap bij het verbeteren van de mechanische eigenschappen van gietstukken. Gloei elimineert interne spanningen en verbetert de uniformiteit van de microstructuur; Normaliseren verfijnt de korrelgrootte en verhoogt de sterkte; Het uitblussen koelt snel het staal om een harde martensitische structuur te vormen; en temperen past de balans aan tussen hardheid en taaiheid. Warmtebehandelingsparameters moeten nauwkeurig worden aangepast aan de materiaalsamenstelling en bedoeld gebruik om oververhitting of onderkoeling te voorkomen, wat kan leiden tot degradatie van prestaties.

5. Bewerking en inspectie

Bewerking

Warmtebehandelde gietstukken ondergaan meestal afwerkingsoperaties, waaronder draaien, frezen, boren en slijpen, om de ontworpen afmetingen en geometrische toleranties te bereiken. Macheren zorgt niet alleen voor de nauwkeurigheid van de montage, maar verbetert ook de oppervlakteafwerking en verbetert de onderdeelprestaties. Tijdens het bewerken moeten vervorming en schade worden voorkomen en moeten armaturen worden gebruikt om de onderdelen te beveiligen en de bewerkingsvergoedingen te regelen.

Kwaliteitsinspectie

Gieten stalen onderdelen moeten rigoureuze niet -destructieve tests ondergaan, inclusief het volgende:

Ultrasone tests (UT): detecteert interne scheuren, insluitsels en andere defecten.

Radiografisch testen (RT): gebruikt röntgenbeeldvorming om interne poriën en scheuren te identificeren.

Magnetische deeltjestesten (MT): detecteert oppervlakte- en ondergrondse scheuren. Dimensionale metingen en mechanische eigenschapstests (treksterkte, hardheid en impacttests) worden tegelijkertijd uitgevoerd om ervoor te zorgen dat het product voldoet aan ontwerp- en standaardvereisten.

6. Inspectie en verpakking van eindproduct

Eindinspectie

Na het bewerken en testen wordt een uitgebreide visuele inspectie uitgevoerd om de afwezigheid van scheuren, vervorming, roest en andere problemen te waarborgen. Afmetingen worden beoordeeld om de nauwkeurigheid van de montage te bevestigen. Functionele tests worden uitgevoerd op sleutelonderdelen, zoals dynamische balancing van Axle.

Verpakking en transport

Afgewerkte producten worden verpakt met behulp van schokabsorberende materialen om schade tijdens transport te voorkomen. Roestremmers worden op het oppervlak aangebracht om roest te voorkomen. Het verpakkingslabel geeft duidelijk het productmodel, specificaties, productiedatum en voorzorgsmaatregelen aan om soepele logistiek en installatie te garanderen.

Taal

Taal

FT CASTING

FT CASTING