Onze kwaliteitsborgingsdiensten en -processen garanderen de betrouwbaarheid van onze producten en uw tevredenheid.

Invoering

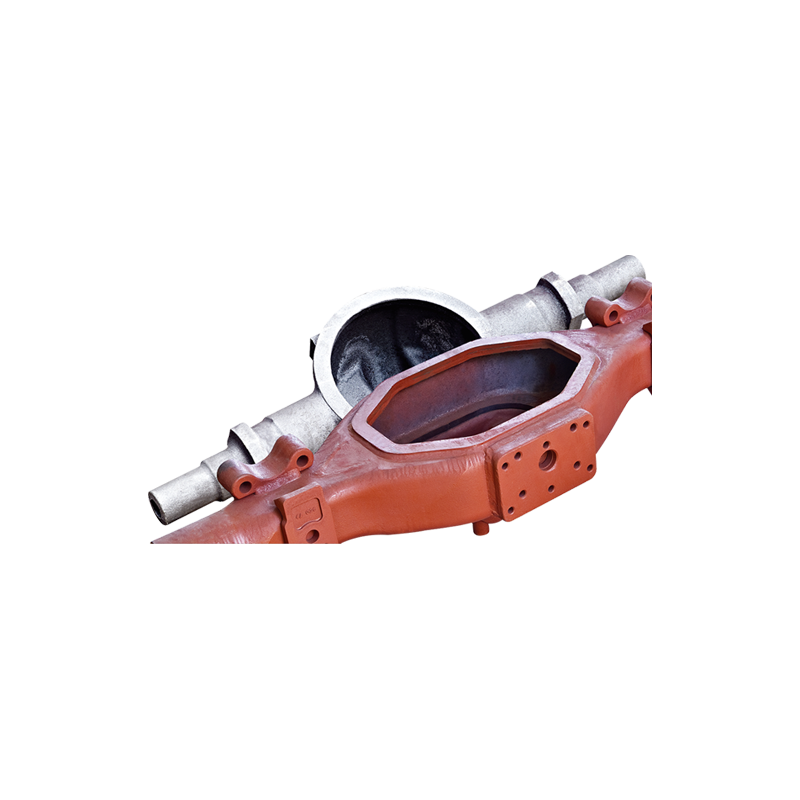

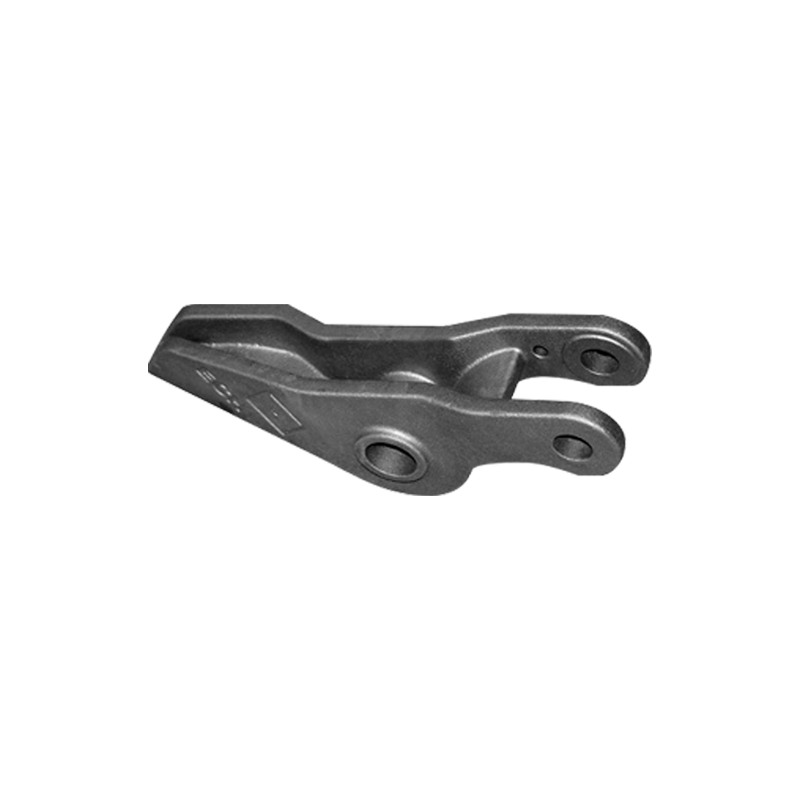

Boorplatforms zijn essentieel voor het extraheren van olie en gas uit ondergrondse reservoirs. De betrouwbaarheid en prestaties van deze rigs zijn sterk afhankelijk van de kwaliteit van hun stalen gietonderdelen, die bestand zijn tegen extreme mechanische spanningen, corrosieve omgevingen en hoge temperaturen. Met toenemende vraag naar efficiëntie, veiligheid en duurzaamheid in de energiesector, de productie van boorinstallatie gietstalen onderdelen evolueert snel.

1. Geavanceerde materialen en legeringsontwikkeling

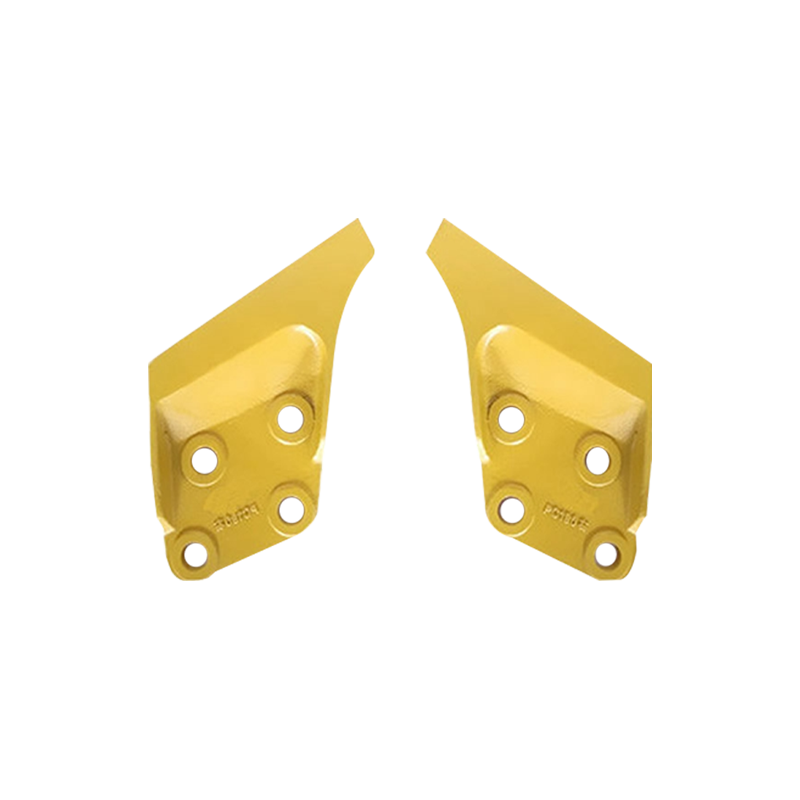

Om aan de harde eisen van booractiviteiten te voldoen, worden stalen legeringen die in gietonderdelen worden gebruikt continu verbeterd. Toekomstige trends omvatten de ontwikkeling van gespecialiseerde hoogwaardig, slijtvast en corrosiebestendige legeringen.

Nano-legering: het opnemen van nanodeeltjes in stalen matrices kan de mechanische eigenschappen zoals taaiheid en vermoeidheidsweerstand aanzienlijk verbeteren.

Composietmaterialen: staal gecombineerd met andere metalen of keramiek verbetert de prestaties zonder overmatig gewicht toe te voegen.

Aangepaste legeringen: het afstemmen van chemische samenstellingen op specifieke booromgevingen zorgt voor optimale prestaties, zoals weerstand tegen zure gascorrosie of schurende sedimenten.

Deze innovaties verlengen niet alleen de levensduur van onderdelen, maar verminderen ook onderhoudskosten en downtime.

2. Verbeterde giettechnologieën

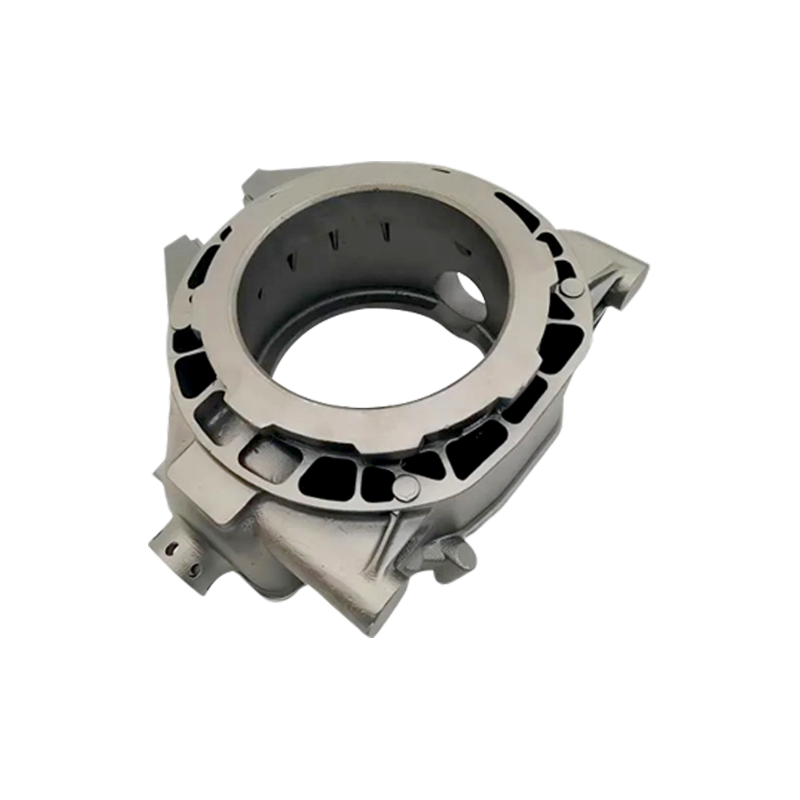

Traditionele gietmethoden, hoewel effectief, hebben beperkingen in precisie en defectcontrole. De toekomst wijst op meer geavanceerde casting -technologieën:

Investeringscasting: maakt de productie van complexe geometrieën mogelijk met een fijne afwerking van het oppervlak en de dimensionale nauwkeurigheid, waardoor de bewerkingsvereisten worden verminderd.

Lost Foam Casting: biedt een betere controle van metaalstroom en koeling, het minimaliseren van porositeit en krimpdefecten.

Geautomatiseerde stroomsystemen: robotica en computergestuurd gieten zorgen voor consistente metaalstroomsnelheden en temperatuurregeling, verbetering van de opbrengst en herhaalbaarheid.

Directionele stolling en gecontroleerde koeling: technieken die de vorming van de microstructuur beïnvloeden, de mechanische eigenschappen verbeteren door de korrelgrootte en -verdeling te regelen.

Deze technologische verbeteringen verminderen de schrootpercentages, verhogen de productkwaliteit en verbeteren de productie -efficiëntie.

3. Additieve productie en hybride benaderingen

Additieve productie (AM), of 3D -printen, is een revolutie teweeggebracht in de productie van metalen onderdelen, inclusief gietvormen en zelfs directe metalen onderdelen.

3D-geprinte mallen en kernen: produceren snel complexe vormen die moeilijk of kostbaar zijn om te maken met traditionele tooling, waardoor meer ontwerpvrijheid en snellere prototyping mogelijk zijn.

Direct metaalprinting: hoewel nog steeds beperkt voor grote onderdelen, maakt metaal AM de productie van zeer complexe componenten met interne kanalen of geoptimaliseerde structuren voor gewichtsvermindering mogelijk.

Hybride productie: combineert casting met AM-geproduceerde componenten of gereedschap om de sterke punten van beide te benutten. Een casting kan bijvoorbeeld worden versterkt met 3D-geprinte inserts of secties hebben geproduceerd voor geproduceerde gebieden met een hoge maal.

Deze benaderingen verkorten doorlooptijden, verminderen materiaalafval en maken meer aangepaste, krachtige onderdelen mogelijk.

4. Digitalisering en industrie

De integratie van digitale technologieën is het transformeren van de productie in een intelligenter en adaptief proces:

IoT en sensoren: ingebedde sensoren in gietapparatuur verzamelen realtime gegevens over temperatuur, stroom, druk en chemische samenstelling, waardoor precieze procesregeling mogelijk is.

AI en machine learning: analyseer grote gegevenssets om casting -defecten zoals scheuren of porositeit te voorspellen voordat ze zich voordoen, optimaliseer procesparameters en planning onderhoud.

Digitale tweelingen: virtuele replica's van het gietproces en apparatuur simuleren scenario's om ontwerpen te optimaliseren en prestaties te voorspellen zonder fysieke proeven.

Cloud computing: vergemakkelijkt samenwerking en gegevensuitwisseling tussen productiesites en supply chains, waardoor de responsiviteit en kwaliteitsconsistentie wordt verbeterd.

Digitalisering leidt tot lagere downtime, lagere kosten en producten van hogere kwaliteit met minder defecten.

5. Initiatieven voor milieu- en duurzaamheid

De casting -industrie is in toenemende mate gericht op het verminderen van de voetafdruk van het milieu:

Energie-efficiënte ovens: de acceptatie van inductie en elektrische boogovens met betere energierecretiesystemen vermindert de uitstoot van broeikasgassen.

Eco-vriendelijke bindmiddelen en zandwinning: het gebruik van biologisch afbreekbare bindmiddelen en het recyclen van gietzand verlaagt afval en vervuiling.

Staalrecycling: hogere opname van gerecycled schrootstaal in gietstukken vermindert de behoefte aan maagdelijke grondstoffen en energieverbruik.

Afvalwarmteherstel: het gebruik van warmte van gietwerkzaamheden voor andere plantprocessen verhoogt de algehele energie -efficiëntie.

Duurzaamheidsinspanningen komen overeen met wereldwijde milieudoelen en verbeteren de sociale licentie om te werken voor fabrikanten.

6. Kwaliteitscontrole en testverbeteringen

Zorgen voor de betrouwbaarheid van stalen onderdelen van boorinstallaties is van cruciaal belang voor veiligheid en prestaties:

Geavanceerde niet-destructieve tests (NDT): technieken zoals ultrasone phased array, röntgentomografie en wervelstroomtesten detecteren interne en oppervlaktefouten met een hogere resolutie en snelheid.

Monitoring in het proces: sensoren ingebed in vormen of gietapparatuur kunnen anomalieën in realtime detecteren, waardoor onmiddellijke corrigerende maatregelen mogelijk zijn.

Digitale inspectie en gegevensanalyse: geautomatiseerde visuele inspectie in combinatie met AI -algoritmen helpt subtiele oppervlaktedefecten en dimensionale afwijkingen te identificeren.

Voorspellend onderhoud: historische en realtime gegevens gebruiken om te anticiperen op fouten van apparatuur, waardoor ongeplande downtime wordt verminderd.

Deze maatregelen verbeteren de betrouwbaarheid van de product, verminderen kostbare terugroepacties of fouten en zorgen voor naleving van de industriële normen.

Taal

Taal

FT CASTING

FT CASTING