Onze kwaliteitsborgingsdiensten en -processen garanderen de betrouwbaarheid van onze producten en uw tevredenheid.

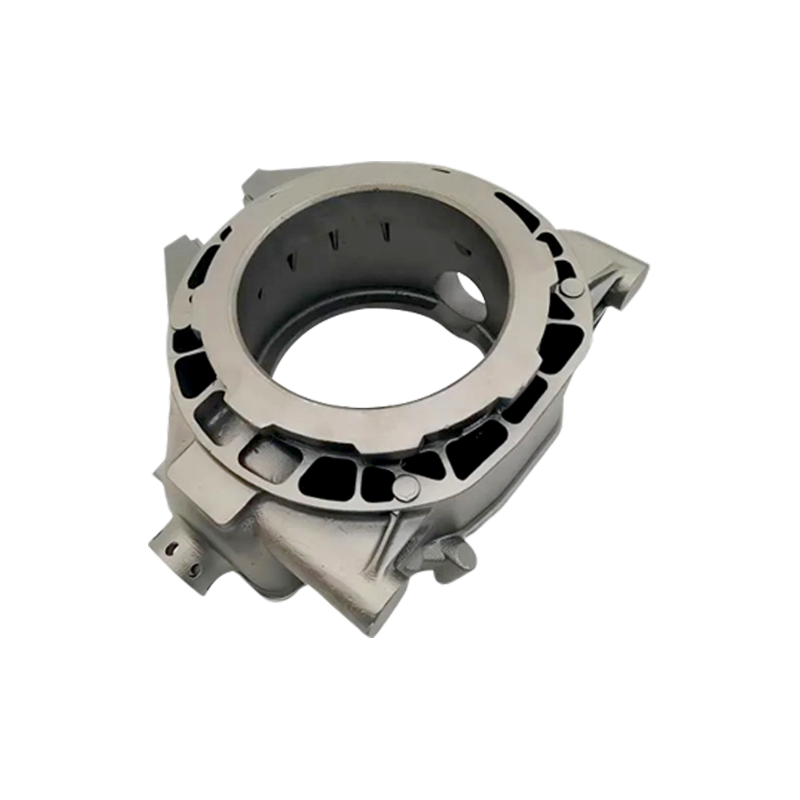

1. Superieure materiaaleigenschappen

Bij de productie van verbindingsassen wordt de voorkeur gegeven aan staalgieten, omdat hierdoor hoogwaardige, hoogwaardige materialen kunnen worden gebruikt die uitzonderlijke mechanische eigenschappen bieden. Door middel van gieten kunnen fabrikanten kiezen uit een breed scala aan gelegeerde staalsoorten die specifiek zijn afgestemd op de exacte eisen van de toepassing. Deze legeringen kunnen elementen bevatten zoals koolstof, chroom, molybdeen en vanadium, die de sterkte, hardheid en weerstand van het materiaal tegen hitte en slijtage verbeteren. Door het gebruik van deze geavanceerde materialen verbetert het gieten van staal de treksterkte en taaiheid van verbindingsassen aanzienlijk, die cruciaal zijn voor het omgaan met de spanningen en krachten waaraan ze tijdens het gebruik worden blootgesteld.

Het gietproces zelf zorgt voor nauwkeurige controle over de samenstelling en afkoelsnelheid van het staal, wat een directe invloed heeft op de microstructuur van het materiaal. Dit betekent dat fabrikanten eigenschappen zoals korrelstructuur en hardheid kunnen verfijnen om ervoor te zorgen dat de as zonder problemen bestand is tegen hoge belastingen en mechanische belasting. Bovendien vermindert de homogene structuur van gietstaal het risico op interne defecten, zoals holtes of zwakke plekken, die vaak voorkomen bij andere productiemethoden zoals smeden of machinaal bewerken. Als gevolg hiervan produceert het gieten van staal verbindingsassen met superieure materiaaleigenschappen, waardoor ze de sterkte en duurzaamheid hebben om lang mee te gaan in hoogwaardige toepassingen.

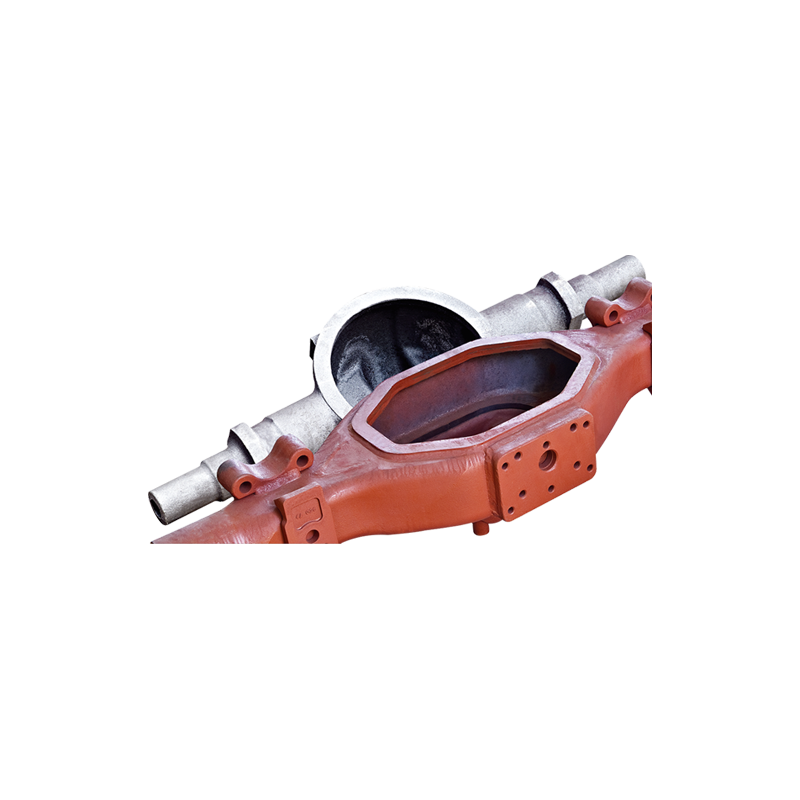

2. Verbeterde structurele integriteit

Een van de opvallende voordelen van Staalgietwerk Verbindingsas is het vermogen om onderdelen te maken met verbeterde structurele integriteit. In tegenstelling tot andere productiemethoden, zoals smeden of machinaal bewerken, maakt het gieten van staal het mogelijk complexe geometrieën en vormen te creëren zonder dat extra lassen of naden nodig zijn. Dit betekent dat de structuur van de schacht continu en uniform is, zonder zwakke punten die onder spanning kwetsbaar kunnen zijn voor falen. Bij las- of boutontwerpen zijn verbindingen en lassen potentiële faalpunten waar de spanning zich kan concentreren, wat na verloop van tijd tot scheuren of breuken kan leiden. Bij een gegoten staalas is het massieve materiaal echter door het gehele onderdeel goed geïntegreerd, waardoor de kans op structurele gebreken aanzienlijk wordt verkleind.

Het gietproces zelf kan worden geoptimaliseerd om minimale porositeit of opname van onzuiverheden in het materiaal te garanderen. Deze defecten kunnen dienen als startpunt voor scheuren of zwakheden, vooral in omgevingen met hoge spanning. Het gieten van staal minimaliseert deze risico's door een meer gecontroleerd koelproces mogelijk te maken dat dergelijke onvolkomenheden helpt elimineren. Bovendien kunnen de gietvormen nauwkeurig worden ontworpen om tegemoet te komen aan de specifieke geometrie- en prestatiebehoeften van de as, zodat deze volgens de hoogst mogelijke standaard wordt geproduceerd. Dit resulteert in een verbindingsas die veel sterker, betrouwbaarder en beter geschikt is om te presteren onder uitdagende bedrijfsomstandigheden.

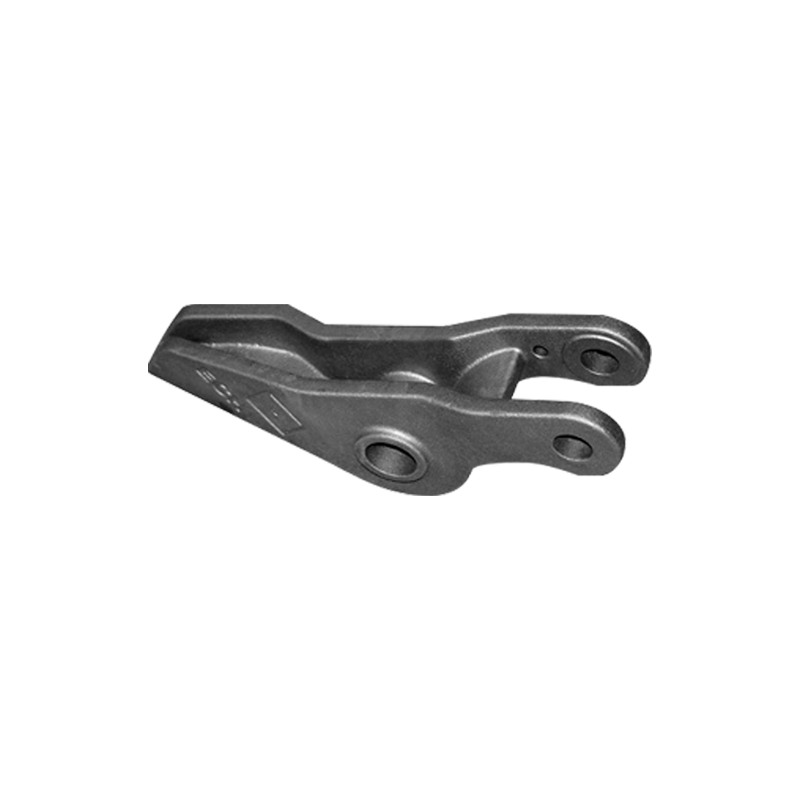

3. Weerstand tegen vermoeidheid

In veel industriële toepassingen worden verbindingsassen onderworpen aan cyclische belasting, waarbij ze voortdurend worden blootgesteld aan verschillende niveaus van spanning en spanning. Na verloop van tijd kan deze herhaalde belasting ervoor zorgen dat materialen barsten of bezwijken als gevolg van vermoeidheid. Staalgieten is in deze context bijzonder voordelig omdat het verbindingsassen produceert met een superieure weerstand tegen vermoeidheid. Het gietproces zorgt voor een uniforme materiaalverdeling, waardoor zwakke plekken worden voorkomen die bij herhaalde belasting tot voortijdig falen kunnen leiden.

De microstructuur van het gietstaal kan zo worden ontworpen dat het beter bestand is tegen scheurvoortplanting, een sleutelfactor bij vermoeidheidsfalen. Door legeringselementen zoals nikkel of molybdeen op te nemen, kunnen fabrikanten de taaiheid van het materiaal en het vermogen om dynamische spanningen te weerstaan verbeteren. Het continue karakter van het gietstaal zorgt ervoor dat de as sterk blijft, zelfs na miljoenen belastingscycli. In toepassingen zoals aandrijflijnen voor auto's, turbinemotoren of industriële machines, waar verbindingsassen vaak een constant koppel en rotatiekrachten ondergaan, is de weerstand tegen vermoeidheid die wordt geboden door het gieten van staal essentieel. Het zorgt ervoor dat de as gedurende een langere periode zijn prestaties en betrouwbaarheid behoudt, waardoor er minder vaak vervangingen of onderhoud nodig is.

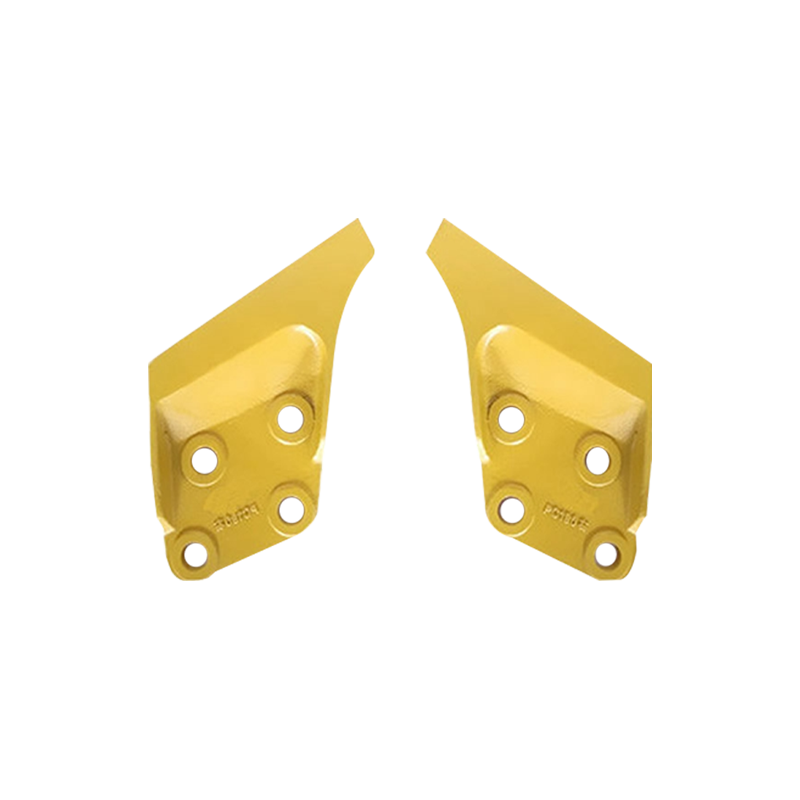

4. Verbeterde slijtvastheid

Verbindingsassen worden vaak blootgesteld aan schurende krachten, vooral in toepassingen waarbij ze voortdurend in contact staan met andere mechanische componenten zoals lagers, tandwielen of bussen. Het gieten van staal verbetert de slijtvastheid van deze assen aanzienlijk, waardoor ze beter zijn toegerust om de wrijvingskrachten op te vangen die ze tijdens het gebruik tegenkomen. In tegenstelling tot materialen die na verloop van tijd kunnen verslijten of hun sterkte verliezen, kunnen stalen gietstukken worden gemaakt van koolstofrijke legeringen die inherent harder en beter bestand zijn tegen slijtage.

Naast het selecteren van de juiste legering, kunnen fabrikanten oppervlaktebehandelingen toepassen zoals carboneren of inductieharden om de slijtvastheid verder te verbeteren. Bij carboneren wordt koolstof op het oppervlak van het staal geïntroduceerd, waardoor een harde, slijtvaste buitenlaag wordt gevormd terwijl een hardere, meer ductiele kern behouden blijft. Inductieharden daarentegen maakt gebruik van hoogfrequente elektrische stromen om specifieke delen van de as snel te verwarmen en vervolgens af te koelen, waardoor een hard, slijtvast oppervlak ontstaat. Deze behandelingen verlengen de levensduur van verbindingsassen door de snelheid van oppervlaktedegradatie te verminderen, wat vooral belangrijk is bij zware machines, mijnbouwapparatuur en productiesystemen, waar overmatige slijtage kan leiden tot storingen en kostbare stilstand.

5. Weerstand tegen corrosie en milieuschade

Naast de mechanische spanningen waarmee ze worden geconfronteerd, worden verbindingsassen vaak blootgesteld aan zware omgevingsomstandigheden, zoals vocht, chemicaliën of extreme temperaturen. Na verloop van tijd kunnen deze omgevingsfactoren leiden tot corrosie, waardoor de as verzwakt en de structurele integriteit ervan in gevaar komt. Het gieten van staal biedt op dit gebied een aanzienlijk voordeel omdat het fabrikanten de mogelijkheid biedt legeringen te selecteren die een uitstekende weerstand tegen corrosie bieden. Roestvast staal is bijvoorbeeld een veel voorkomende materiaalkeuze voor gegoten staalverbindingsassen, omdat het een beschermende oxidelaag op het oppervlak vormt die bestand is tegen corrosie door vocht, chemicaliën en zout water.

Het gietproces maakt de toevoeging van corrosiebestendige elementen zoals chroom of nikkel mogelijk, waardoor het materiaal beter bestand is tegen agressieve omgevingen. Voor toepassingen in maritieme omgevingen, chemische fabrieken of andere industrieën waar corrosie een groot probleem is, is het vermogen om verbindingsassen te produceren die bestand zijn tegen roest en degradatie van cruciaal belang. Het gieten van staal zorgt ervoor dat de assen hun sterkte en functionaliteit kunnen behouden, zelfs wanneer ze worden blootgesteld aan corrosieve elementen, waardoor de noodzaak voor frequente vervangingen wordt verminderd en het risico op defecten als gevolg van milieuschade wordt geminimaliseerd.

6. Veelzijdigheid in ontwerp

Staalgieten biedt een ongeëvenaarde veelzijdigheid als het gaat om het ontwerpen van verbindingsassen met complexe geometrieën of specifieke prestatiekenmerken. In tegenstelling tot gesmede of machinaal bewerkte assen, waarvoor mogelijk meerdere stappen of de toevoeging van onderdelen nodig zijn om de gewenste vorm te bereiken, maakt het gieten van staal het mogelijk om verbindingsassen met ingewikkelde interne doorgangen, groeven of andere kenmerken direct tijdens het gietproces te creëren. Deze mogelijkheid vermindert de noodzaak voor extra bewerking of assemblage, waardoor zowel tijd als kosten worden bespaard.

Verbindingsassen die worden gebruikt in krachtige motoren of turbines moeten bijvoorbeeld mogelijk unieke kenmerken bevatten, zoals spiebanen, spieën of vloeistofkanalen. Dankzij het gieten van staal kunnen fabrikanten deze kenmerken in de as zelf integreren, waardoor een naadloos en efficiënter ontwerp wordt gegarandeerd. Bovendien maakt de mogelijkheid om het koelproces tijdens het gieten te controleren het mogelijk om specifieke microstructuren in verschillende delen van de schacht te creëren, waardoor de sterkte, ductiliteit of hardheid van het materiaal wordt geoptimaliseerd waar dit het meest nodig is. Deze ontwerpflexibiliteit maakt staalgieten ideaal voor toepassingen die op maat ontworpen assen vereisen om te voldoen aan specifieke prestatie- of ruimtebeperkingen, en biedt een effectieve oplossing voor industrieën variërend van de automobiel- en ruimtevaartsector tot zware machines en energieopwekking.

Taal

Taal

FT CASTING

FT CASTING