Onze kwaliteitsborgingsdiensten en -processen garanderen de betrouwbaarheid van onze producten en uw tevredenheid.

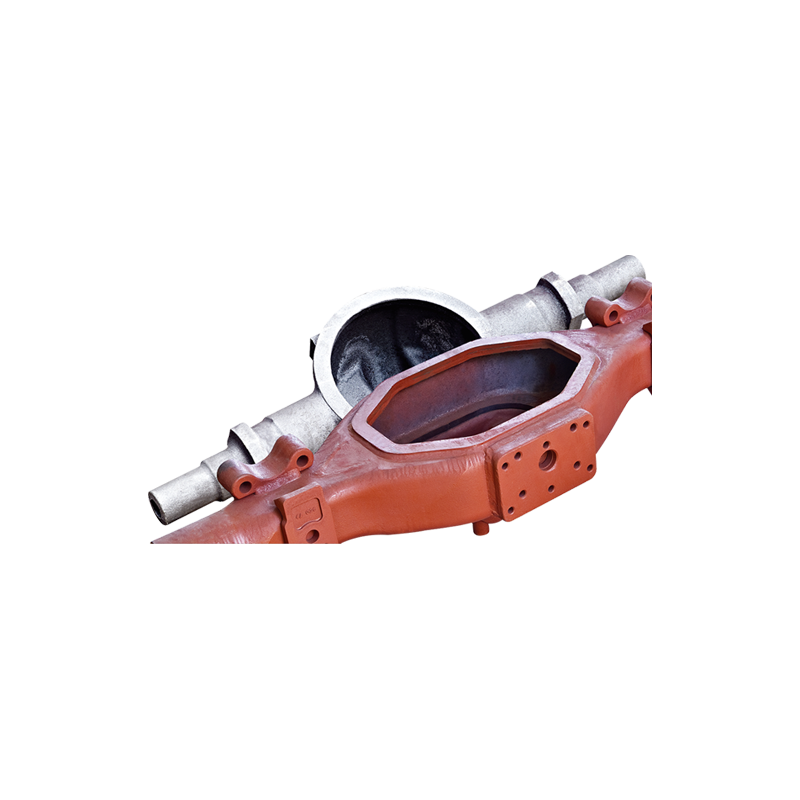

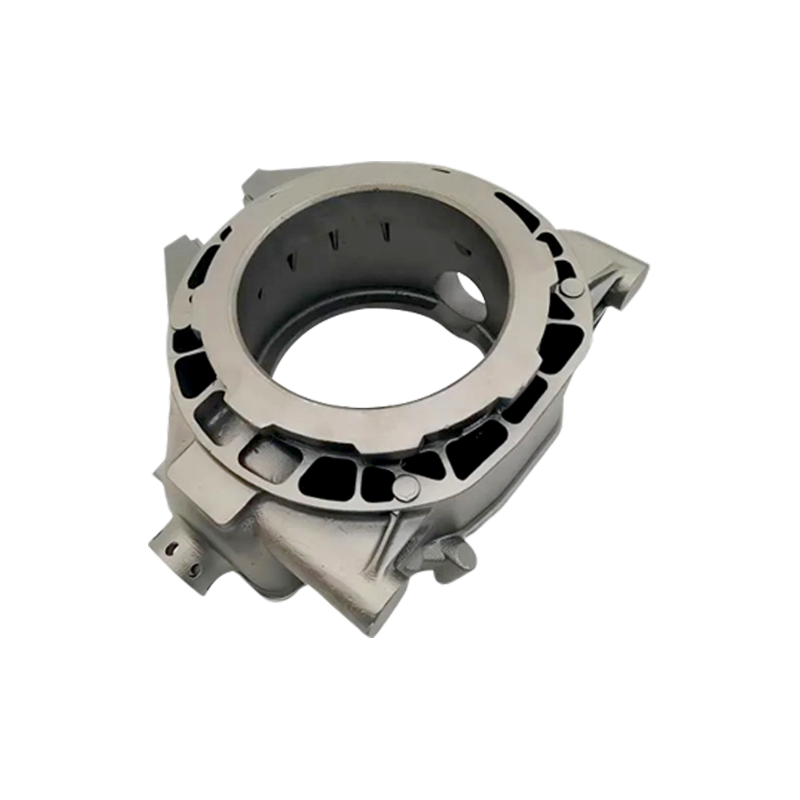

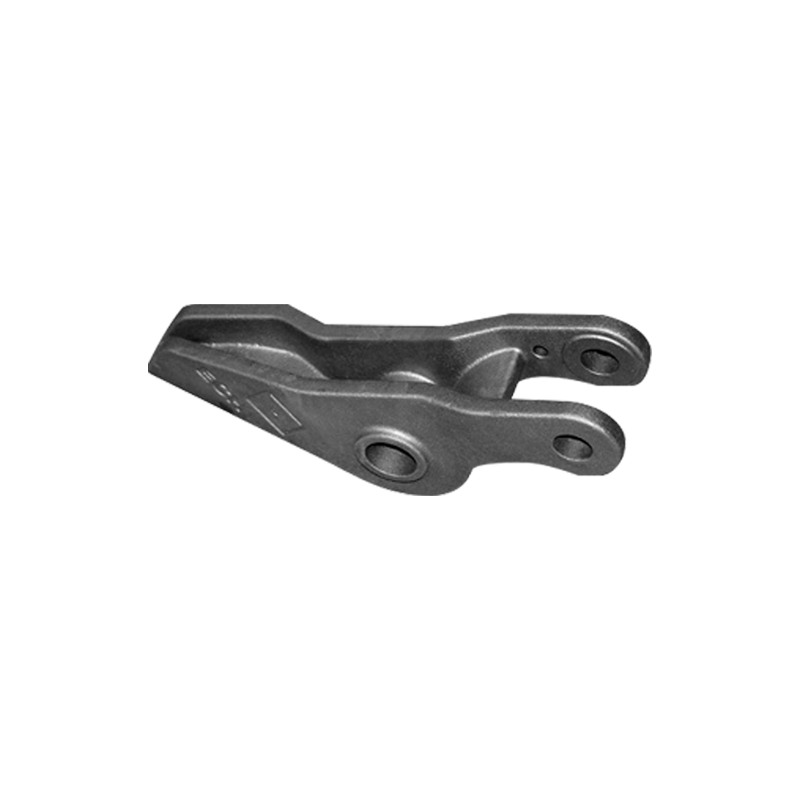

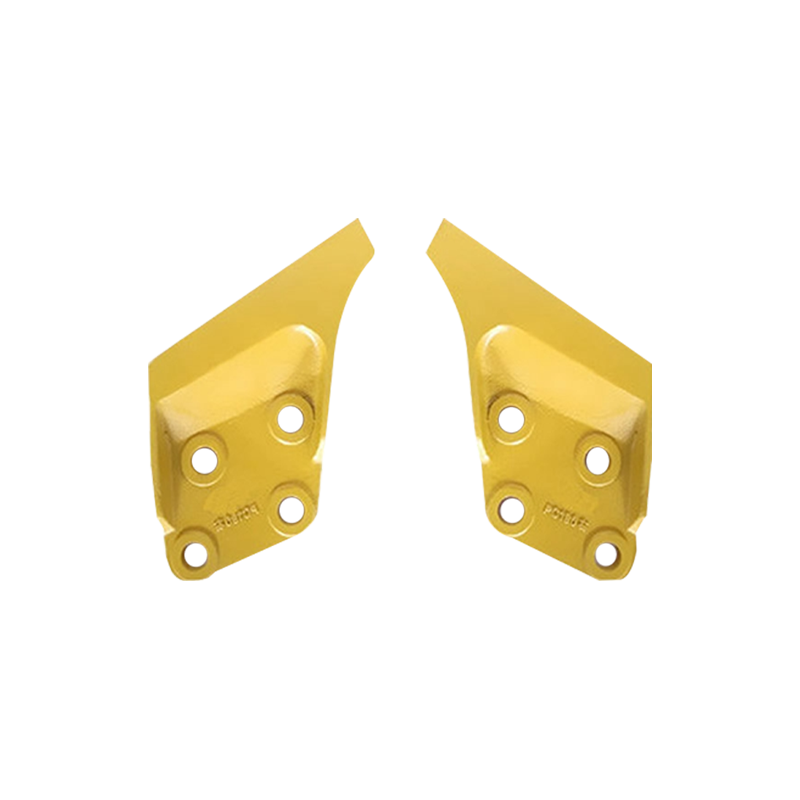

Hoogwaardige productie scheepsdok gietstalen onderdelen omvat een gedetailleerd proces, waarbij elke stap ervoor zorgt dat het eindproduct voldoet aan de noodzakelijke duurzaamheid en sterkte voor het beoogde gebruik in zware maritieme omgevingen.

1. Materiaalkeuze

Het materiaal dat wordt gekozen voor scheepsdokonderdelen is van cruciaal belang om ervoor te zorgen dat het eindproduct besten is tegen de belastingen waarmee het te maken krijgt, zoals extreme weersomstenigheden, zware belastingen en corrosie. Maritieme omgevingen zijn zeer veeleisend en het geselecteerde staal moet voldoen aan de noodzakelijke specificaties op het gebied van sterkte, veerkracht en duurzaamheid.

1.1 Hoogwaardig staal

Hoogwaardig staal is het uitgangspunt voor de productie van dockonderdelen. Staal dat wordt gebruikt voor maritieme componenten moet weersten bieden tegen corrosie, een eigenschap die vooral belangrijk is in zoutwateromgevingen. De mechanische eigenschappen van het staal moeten ook robuust genoeg zijn om zware belastingen te kunnen dragen zonder na verloop van tijd te buigen, barsten of bezwijken.

Gemeenschappelijke legeringselementen : Staal dat in maritieme toepassingen wordt gebruikt, bevat vaak elementen zoals nikkel , chroom , en molybdeen . Deze verbeteren de taaiheid, weersten tegen corrosie en mechanische sterkte van het staal. Chroom helpt met name bij het vormen van een passieve oxidelaag op het oppervlak van het staal, waardoor het wordt beschermd tegen de effecten van zout water.

Impact van staalsoorten : De keuze van het cijfer (bijv. AISI 316 , AISI304 , of staal van maritieme kwaliteit ) hangt af van de specifieke eisen van de maritieme doktoepassing. Sommige soorten zijn beter geschikt voor omgevingen met hoge spanning, terwijl enere een betere weersten tegen corrosie bieden.

1.2 Legering

De legering proces omvat het toevoegen van specifieke elementen aan staal om de eigenschappen ervan te verbeteren. Deze elementen hebben een aanzienlijke invloed op de prestaties van het staal, inclusief de corrosieweersten en mechanische eigenschappen.

Molybdeen : Molybdeen vergroot het vermogen van staal om agressieve chemicaliën en hoge temperaturen te weerstaan, wat vooral relevant is in maritieme omgevingen waar zout water en wisselende temperaturen uitdagende omstandigheden creëren.

Nikkel : Nikkel wordt gewoonlijk aan staal toegevoegd om de weerstand tegen corrosie te vergroten, vooral in zeewater. Het verbetert ook de vervormbaarheid en taaiheid van het staal, waardoor het een uitstekende keuze is voor onderdelen die dynamische belastingen ondergaan.

2. Smelten en gieten

Zodra het materiaal is geselecteerd, is de volgende cruciale stap bij de productie van gietstalen onderdelen voor scheepsdokken het smelten and gieten van het staal in mallen. Deze fase legt de basis voor de fysieke eigenschappen van het onderdeel.

2.1 Elektrische vlamboogoven (EAF)

De steel is melted in an Elektrische boogoven (EAF) , een zeer efficiënt proces waarbij een elektrische boog wordt gebruikt om schroot en legeringsmaterialen te smelten. Het voordeel van het gebruik van de EAF is dat het nauwkeurige controle over de legeringssamenstelling en de temperatuur van het gesmolten staal mogelijk maakt.

Temperatuurregeling : De temperatuur in de oven kan zorgvuldig worden gecontroleerd om ervoor te zorgen dat het staal de optimale temperatuur voor het gieten bereikt. Dit is essentieel omdat temperatuurbeheersing de vorming van ongewenste microstructuren in het staal helpt voorkomen, wat de sterkte ervan zou kunnen aantasten.

2.2 Inductieverwarming

Bij sommige productieprocessen is inductie verwarming wordt gebruikt om de temperatuur van het gesmolten staal te handhaven. Inductieverwarming zorgt voor een uniforme verwarming en nauwkeurige temperatuurregeling, wat belangrijk is voor het behoud van de consistentie van het staal en het voorkomen van temperatuurgerelateerde defecten.

2.3 Gieten in mallen

Zodra het gesmolten staal de juiste temperatuur heeft bereikt, wordt het in mallen gegoten die zijn ontworpen om de onderdelen nauwkeurig te vormen. De keuze van vormmateriaal – of zand , metaal , of investeringsgietmatrijzen —hangt af van de complexiteit van het onderdeel en de vereiste precisie.

Vormontwerp : Het ontwerp van de matrijs speelt een belangrijke rol in de kwaliteit van het eindproduct. Een slecht ontworpen mal kan defecten introduceren, zoals luchtzakken of inconsistente koeling, waardoor de structuur van de dokonderdelen kan verzwakken.

3. Gieten en stollen

De process of gieten and verharding is de volgende kritische fase in de productie van scheepsdokonderdelen. Het heeft rechtstreeks invloed op de korrelstructuur van het staal, wat op zijn beurt invloed heeft op de mechanische eigenschappen, zoals taaiheid en sterkte.

3.1 Gecontroleerde koeling

Nadat het staal in de mal is gegoten, begint het koelproces. De afkoelsnelheid van het staal beïnvloedt de uiteindelijke mechanische eigenschappen. Langzame afkoeling resulteert doorgaans in een fijnkorrelige microstructuur, die de taaiheid verbetert en de kans op scheuren onder spanning verkleint.

Koelsnelheid : De koeling moet zorgvuldig worden gecontroleerd om spanningen en vervormingen in het staal te voorkomen. Het koelproces moet geleidelijk plaatsvinden, omdat een hoge afkoelsnelheid kan resulteren in bros materiaal dat gevoeliger is voor scheuren.

3.2 Zandgieten versus investeringsgieten

Zandgieten : Dit is de meest gebruikte methode voor grote, eenvoudige onderdelen. Bij dit proces wordt een mal gecreëerd door zand rond een patroon te verdichten. Het is ideaal voor minder complexe onderdelen, maar biedt mogelijk niet de hoge nauwkeurigheid die vereist is voor kleinere, ingewikkelde componenten.

Investeringscasting : Voor meer ingewikkelde onderdelen, investeringsgieten wordt gebruikt. Dit omvat het maken van een waspatroon, het bedekken ervan met een keramische schaal en het vervolgens uitsmelten van de was om een holle mal te creëren. Deze methode biedt grotere nauwkeurigheid en fijnere details, maar kan duurder en tijdrovender zijn.

4. Warmtebehandeling

Zodra het gietproces is voltooid, ondergaan de stalen onderdelen warmtebehandeling om hun mechanische eigenschappen, zoals sterkte en taaiheid, te verbeteren. Dit is vooral belangrijk voor dokonderdelen die worden blootgesteld aan zware belastingen en corrosieve omgevingen.

4.1 Gloeien

Gloeien is een warmtebehandelingsproces waarbij het staal tot een bepaalde temperatuur wordt verwarmd en vervolgens langzaam wordt afgekoeld. Dit helpt de interne spanningen te verlichten en de ductiliteit en taaiheid van het staal te verbeteren, waardoor het minder waarschijnlijk is dat het onder spanning scheurt.

Voordelen van gloeien : Het verbetert de algehele consistentie van het materiaal en zorgt ervoor dat het staal na verloop van tijd taai en veerkrachtig blijft. Gegloeid staal is buigzamer en beter bestand tegen de dynamische spanningen die zich in een mariene omgeving voordoen.

4.2 Afschrikken en temperen

Voor onderdelen die een hoge sterkte vereisen, uitdoven and temperen zijn werkzaam.

Afschrikken omvat het snel afkoelen van het staal door het onder te dompelen in water of olie. Dit verhoogt de hardheid van het staal, maar kan het ook brozer maken.

Temperen wordt uitgevoerd na het blussen. Het staal wordt opnieuw verwarmd tot een lagere temperatuur en vervolgens langzaam afgekoeld. Dit proces helpt de broosheid veroorzaakt door afschrikken te verminderen, terwijl de hoge sterkte van het staal behouden blijft.

5. Bewerking en afwerking

Na de giet- en warmtebehandelingsprocessen ondergaan de scheepsdokonderdelen bewerking and afwerking om hun vorm en oppervlaktekwaliteit te verfijnen.

5.1 Precisiebewerking

CNC-bewerking wordt vaak gebruikt om de stalen onderdelen nauwkeurig te vormen. Dit zorgt ervoor dat alle onderdelen aan exacte specificaties en toleranties voldoen. Het verwijdert ook eventuele onvolkomenheden in het oppervlak die tijdens het gieten zijn ontstaan.

Complexe geometrieën : Voor onderdelen met ingewikkelde vormen of kenmerken die moeilijk te bereiken zijn door alleen te gieten, wordt precisiebewerking gebruikt om ervoor te zorgen dat het eindproduct aan de ontwerpvereisten voldoet.

5.2 Oppervlaktebehandeling

Na de bewerking ondergaan de onderdelen vaak een bewerking oppervlaktebehandelingen om hun duurzaamheid, uiterlijk en weerstand tegen corrosie verder te verbeteren.

Schotstralen : Stalen onderdelen kunnen worden gestraald om eventueel achtergebleven zand of schimmelmateriaal te verwijderen, waardoor een gladder oppervlak ontstaat. Dit verbetert ook de hechting van beschermende coatings.

Coatings en verf : Verven van maritieme kwaliteit and beschermende coatings worden toegepast om corrosie te voorkomen. Deze coatings zijn ontworpen om blootstelling aan zout water, UV-straling en andere zware omstandigheden te weerstaan.

6. Kwaliteitscontrole en inspectie

Om ervoor te zorgen dat elk gietstaalonderdeel van een scheepsdok aan de noodzakelijke normen voldoet, kwaliteitscontrole and inspectie worden gedurende het hele productieproces uitgevoerd.

6.1 Niet-destructief onderzoek (NDT)

Niet-destructieve testmethoden zoals ultrasoon testen , radiografische testen , en magnetische deeltjesinspectie worden gebruikt om eventuele interne of oppervlaktedefecten in de stalen onderdelen op te sporen.

Ultrasoon testen : Deze techniek maakt gebruik van geluidsgolven om scheuren of holtes in het staal te detecteren.

Radiografische testen : Röntgenstralen of gammastralen worden gebruikt om de interne structuur van de stalen onderdelen te onderzoeken.

Magnetische deeltjesinspectie : Deze methode wordt gebruikt om oppervlaktescheuren te detecteren door een magnetisch veld aan te leggen en het patroon van de magnetische flux te observeren.

6.2 Trek- en impacttesten

Er worden mechanische tests uitgevoerd om de werking te bepalen treksterkte and slagvastheid van het staal.

Trekproeven : Dit meet de kracht die nodig is om het staal te trekken totdat het breekt. Het resultaat geeft de sterkte van het staal aan.

Impacttesten : De Charpy-impacttest meet het vermogen van het materiaal om energie te absorberen bij blootstelling aan hoge impactkrachten.

6.3 Dimensionale controles

Tenslotte wordt elk onderdeel onderworpen dimensionale inspectie om ervoor te zorgen dat het voldoet aan de vereiste specificaties. Geavanceerde meetinstrumenten zoals coördinatenmeetmachines (CMM's) worden gebruikt om de afmetingen van de stalen onderdelen met extreme nauwkeurigheid te meten.

Taal

Taal

FT CASTING

FT CASTING