Onze kwaliteitsborgingsdiensten en -processen garanderen de betrouwbaarheid van onze producten en uw tevredenheid.

1. Verbeterde duurzaamheid en sterkte

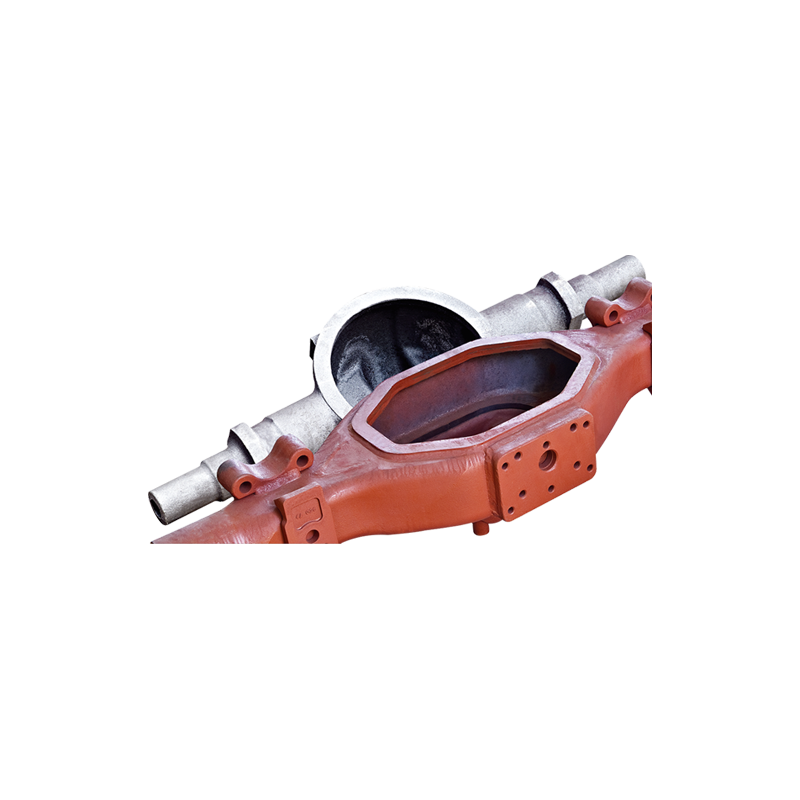

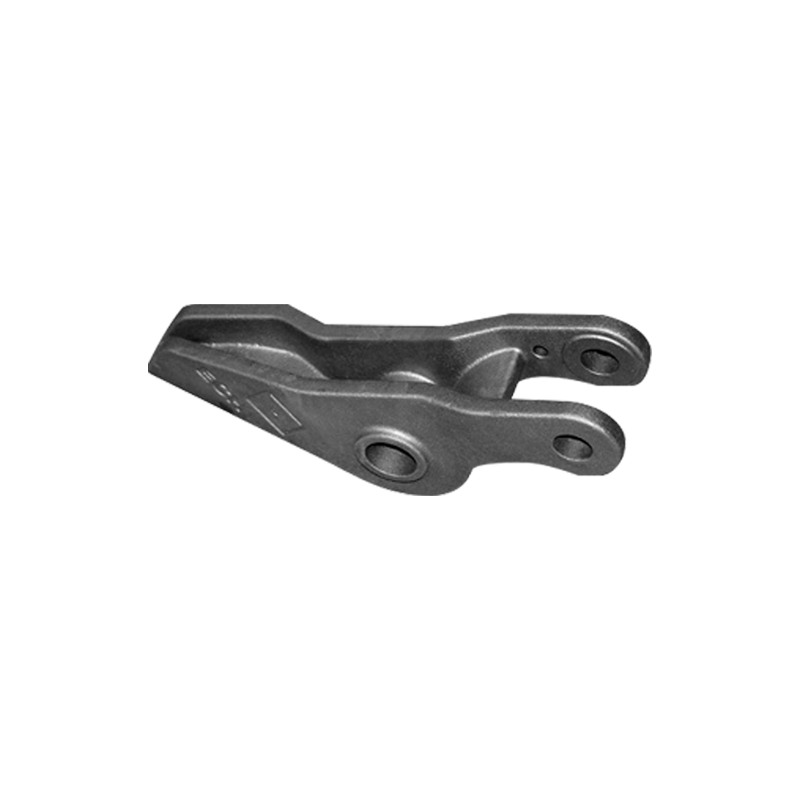

Trein gietstalen onderdelen is een van de meest effectieve methoden voor het produceren van onderdelen die zowel hoge sterkte als duurzaamheid op de lange termijn vereisen. Bij de productie van treinen moeten componenten zoals wielen, assen, remsystemen en chassis enorme spanningen en slijtage ondergaan. Treinen werken onder omstandigheden van hoge snelheid, veelvuldig remmen en zware belastingen, die aanzienlijke krachten uitoefenen op verschillende onderdelen. Het gieten van staal biedt de nodige taaiheid om deze extreme omstandigheden te weerstaan. In tegenstelling tot andere materialen kan gietstaal worden ontworpen met eigenschappen die zijn afgestemd op het weerstaan van herhaalde schokken, trillingen en zware impactkrachten. De inherente sterkte van gietstaal zorgt ervoor dat componenten minder snel bezwijken onder spanning, wat direct bijdraagt aan de veiligheid en operationele betrouwbaarheid van de trein. Deze duurzaamheid helpt de frequentie van onderhoud of vervanging van componenten te verminderen, wat kostbaar en tijdrovend kan zijn voor operators.

2. Kosteneffectiviteit bij grootschalige productie

Het gieten van staal is een zeer kostenefficiënte productiemethode, vooral voor de productie van grote hoeveelheden componenten die nodig zijn in de treinindustrie. Dankzij dit proces kunnen fabrikanten onderdelen in grote batches produceren, waardoor de productiekosten per eenheid worden verlaagd. Bij het gieten van staal wordt gesmolten metaal in mallen gegoten, die kunnen worden ontworpen om complexe vormen mogelijk te maken. Dit elimineert de noodzaak voor extra productiestappen zoals machinale bewerking, die arbeidsintensiever en duurder kunnen zijn. Zodra de mal is gemaakt, kan deze herhaaldelijk worden gebruikt, waardoor het proces ideaal is voor massaproductie. Voor fabrikanten is dit een essentieel voordeel, aangezien de spoorwegindustrie een groot aantal gestandaardiseerde componenten vereist, zoals wielen, remmen en ophangingsonderdelen. Deze efficiëntie bij massaproductie vertaalt zich in lagere totale kosten voor fabrikanten, wat op zijn beurt de kosten voor klanten, waaronder treinexploitanten en onderhoudsbedrijven, kan verlagen.

3. Ontwerpflexibiliteit en complexiteit

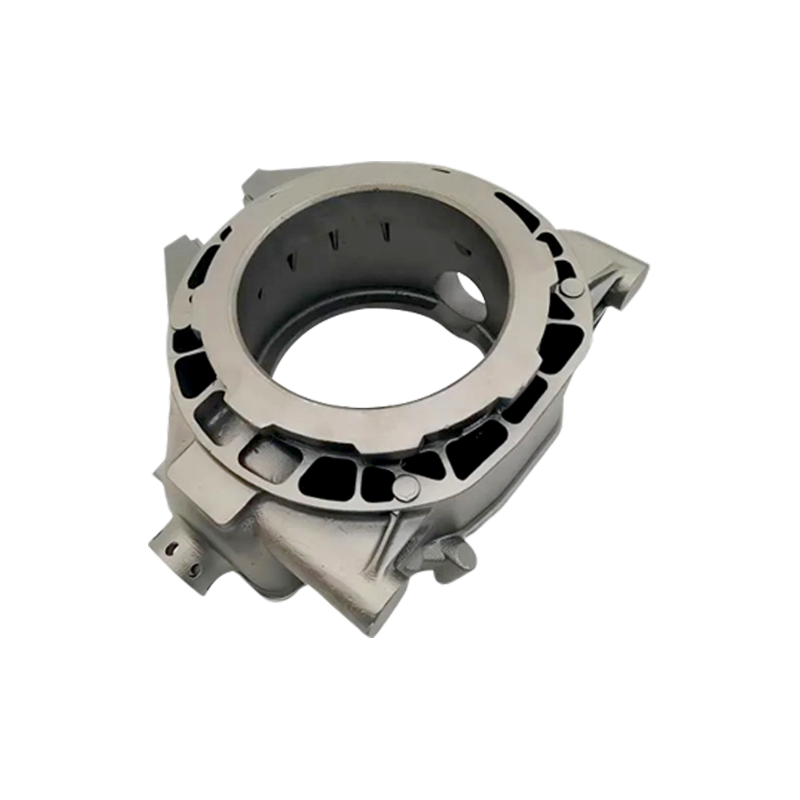

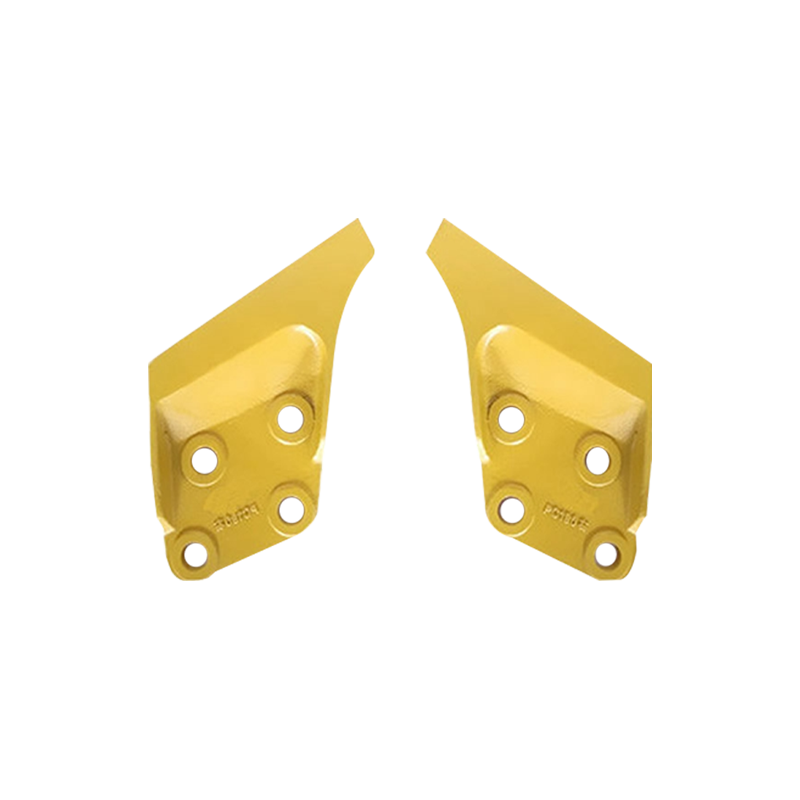

Een van de belangrijkste voordelen van het gebruik van gietstukken voor stalen onderdelen bij de productie van treinen is de mogelijkheid om zeer ingewikkelde en op maat gemaakte ontwerpen te maken. Treincomponenten moeten vaak nauwkeurig van vorm zijn, met complexe geometrieën die specifieke functies dienen. Componenten zoals wielen en assen vereisen bijvoorbeeld exacte afmetingen en gewichtsverdeling om de goede werking van het hele treinsysteem te garanderen. Met staalgieten kunnen fabrikanten deze complexe vormen creëren zonder afbreuk te doen aan de sterkte. Met de mogelijkheid om onderdelen met ingewikkelde interne kenmerken te produceren, geeft gieten fabrikanten de flexibiliteit om componenten te ontwerpen die anders onmogelijk te vervaardigen zouden zijn met behulp van traditionele methoden zoals smeden of machinaal bewerken. Deze flexibiliteit maakt ook de integratie mogelijk van functies zoals holle kamers of een geoptimaliseerde gewichtsverdeling binnen componenten, wat de prestaties kan verbeteren en onnodige bulk kan verminderen. De veelzijdigheid van het gieten zorgt ervoor dat de onderdelen voldoen aan de specifieke behoeften van moderne treinen, of het nu gaat om hogesnelheidstreinen of zware vrachtdiensten.

4. Verbeterde gewichtsverdeling en prestaties

Het vermogen om de gewichtsverdeling in treincomponenten te optimaliseren is van cruciaal belang voor het maximaliseren van de prestaties en het brandstofverbruik. Het gieten van staal maakt het precieze ontwerp van onderdelen met een gelijkmatige gewichtsverdeling mogelijk, wat rechtstreeks van invloed is op het vermogen van de trein om zowel acceleratie- als remkrachten aan te kunnen. Het gieten van stalen onderdelen zoals treinwielen en assen kan bijvoorbeeld zo worden gedaan dat een evenwichtige gewichtsverdeling over de componenten wordt gegarandeerd. Dit is essentieel voor het behoud van de stabiliteit, het verminderen van slijtage aan rupsbanden en het garanderen van een soepele werking. Goed uitgebalanceerde componenten verbeteren het brandstofverbruik door de luchtweerstand en het energieverbruik te verminderen, wat bijdraagt aan kostenbesparingen voor operators. Gewichtsverdeling speelt een cruciale rol bij het voorkomen van overmatige slijtage van bepaalde componenten, wat kan leiden tot hogere onderhoudskosten. Gegoten stalen onderdelen zijn lichtgewicht en toch ongelooflijk sterk, waardoor het totale gewicht van de trein afneemt, wat bijdraagt aan een lager brandstofverbruik en lagere emissies.

5. Corrosiebestendigheid

Treinen rijden vaak in omgevingen waar onderdelen worden blootgesteld aan verschillende elementen, zoals regen, sneeuw en zelfs corrosieve stoffen zoals zout op kust- of winterwegen. Staalgieten biedt de mogelijkheid om onderdelen te vervaardigen met een verbeterde weerstand tegen corrosie. Gietstukken van roestvrij staal worden bijvoorbeeld vaak gebruikt voor kritische treinonderdelen zoals wielen, assen en onderstellen vanwege hun weerstand tegen roest en degradatie in de loop van de tijd. Deze corrosieweerstand is essentieel om ervoor te zorgen dat onderdelen hun integriteit en prestaties gedurende hun hele levenscyclus behouden, zelfs onder uitdagende omstandigheden. Bovendien kunnen fabrikanten door het gieten van staal corrosiebestendige legeringen aan de materiaalsamenstelling toevoegen, waardoor de levensduur van de onderdelen verder wordt verbeterd. Dit vermindert de frequentie van vervangingen en onderhoud, wat duur en storend kan zijn voor de treinactiviteiten. Door te investeren in gietstaal met ingebouwde corrosiebestendigheid kunnen fabrikanten ervoor zorgen dat treinonderdelen veel langer functioneel en betrouwbaar blijven, zelfs in barre klimaten.

6. Hoge productie-efficiëntie en kortere doorlooptijd

Een van de belangrijkste voordelen van het gebruik van staalgieten bij de productie van treinen is de mogelijkheid om onderdelen snel en efficiënt te produceren. Het gietproces is sterk geautomatiseerd en kan in korte tijd grote hoeveelheden componenten produceren, wat ideaal is voor de productiebehoeften van grote volumes in de spoorwegindustrie. Zodra de mal is ontworpen en gemaakt, wordt het proces van het produceren van onderdelen relatief snel en eenvoudig. Dit snelle productieproces verkort de doorlooptijden en zorgt ervoor dat treinfabrikanten strakke deadlines kunnen halen. In een sector waar tijd vaak van essentieel belang is – of het nu gaat om het produceren van nieuwe treinen of het repareren van bestaande – biedt het gieten van staal een concurrentievoordeel als het gaat om het halen van productieschema’s. De mogelijkheid om complexe onderdelen in grote batches te produceren met minimale extra bewerkingen zorgt ervoor dat het gieten van staal een tijdefficiënte productiemethode blijft, vooral in vergelijking met andere technieken zoals smeden of machinaal bewerken, die arbeidsintensiever kunnen zijn.

7. Gewichtsreductie en brandstofefficiëntie

Het verminderen van het gewicht van een trein is een essentiële factor bij het verbeteren van de algehele brandstofefficiëntie. Met staalgieten kunnen fabrikanten sterke en lichtgewicht componenten maken die het totale gewicht van de trein helpen verminderen. Door gebruik te maken van geavanceerde legeringen en giettechnieken kunnen fabrikanten onderdelen zoals wielen, assen en remsystemen produceren die zowel sterk als licht zijn, zonder dat dit ten koste gaat van duurzaamheid of prestaties. Lichtere treinen verbruiken minder energie om te bewegen, wat resulteert in lagere brandstofkosten en een verbeterde operationele efficiëntie. De gewichtsbesparing strekt zich ook uit tot een vermindering van de slijtage van de sporen, waardoor de onderhoudskosten voor spoorwegexploitanten tot een minimum worden beperkt. Lichtere treinen dragen bij aan een vermindering van de CO2-uitstoot en helpen zo te voldoen aan steeds strengere milieunormen. In de context van moderne transportsystemen, die meer nadruk leggen op duurzaamheid, is de mogelijkheid om lichtere en zuinigere treinen te creëren door middel van het gieten van staal een aanzienlijk voordeel.

8. Betere trillingsabsorptie

Treinen worden blootgesteld aan constante trillingen van het spoor, de bewegings- en remsystemen, die het comfort van de passagiers en de prestaties en levensduur van treinonderdelen kunnen beïnvloeden. Gietstaal kan worden gebruikt om onderdelen te vervaardigen die trillingen absorberen en dempen, wat bijdraagt aan een soepeler treinverkeer. Treinwielen en ophangsystemen kunnen bijvoorbeeld worden ontworpen met behulp van giettechnieken om hun vermogen om schokken en trillingen te absorberen te verbeteren, zodat passagiers een comfortabelere rit hebben. Componenten die trillingen effectief dempen, ondergaan minder slijtage, waardoor de levensduur wordt verlengd en de onderhoudsbehoeften worden verminderd. Trillingsabsorptie is met name van cruciaal belang in hogesnelheidsspoorsystemen, waar overtollige trillingen aanzienlijke gevolgen kunnen hebben voor zowel het comfort van de rit als de structurele integriteit van de trein.

Taal

Taal

FT CASTING

FT CASTING