Onze kwaliteitsborgingsdiensten en -processen garanderen de betrouwbaarheid van onze producten en uw tevredenheid.

Bij het produceren van kritieke componenten voor treinen zijn twee prominente technieken die worden gebruikt bij de productie van krachtige onderdelen staalgast En smeden . Deze twee methoden hebben elk hun sterke en zwakke punten, waardoor het belangrijk is om hun kenmerken te begrijpen bij het kiezen van de meest geschikte methode voor treincomponenten.

1. Overzicht van stalen casting en smeden

Staalgast

Staalgast is het proces van het gieten van gesmolten staal in een mal om een specifieke vorm te vormen. Het gesmolten metaal mag in de mal afkoelen en stollen, en eenmaal afgekoeld, wordt het gieten uit de mal verwijderd om het productieproces te voltooien. Deze methode maakt het mogelijk om ingewikkelde en complexe geometrieën te creëren die mogelijk moeilijk of onmogelijk te bereiken zijn met andere productieprocessen. Staalgast wordt vaak gebruikt om grote onderdelen te produceren die precisie en consistentie vereisen.

Smeden

Smeden is een proces waarbij metaal wordt gevormd door drukkrachten toe te passen. Deze krachten kunnen worden uitgeoefend door te hameren, te drukken of te rollen. In het smeedproces wordt het metaal meestal verwarmd tot hoge temperaturen voordat het wordt gewerkt. Dit zorgt ervoor dat het materiaal vervormbaar blijft en effectief kan worden gevormd. Het resultaat is een component met superieure korrelstructuur en sterkte vanwege de uitlijning van de kristallijne structuur van het metaal.

2. Materiële eigenschappen

Staalgast

Staalgasting resulteert meestal in een materiaal dat onderdelen kan produceren met complexe ontwerpen en dimensionale nauwkeurigheid. Er zijn echter enkele afwegingen in termen van de mechanische eigenschappen van gegoten staal. Gieten componenten vertonen vaak lagere sterkte en vermoeidheidsweerstand in vergelijking met gesmede componenten vanwege de manier waarop het metaal stolt. De korrelstructuur in gegoten delen is minder uniform, wat kan leiden tot zwakke vlekken in bepaalde gebieden.

Hoewel gieten mogelijk ingewikkelde vormen mogelijk maakt, biedt het niet altijd dezelfde materiaaleigenschappen als smeden. Caste componenten zijn over het algemeen meer vatbaar voor problemen zoals porositeit (luchtzakken) en insluitsels (vreemd materiaal), die de algehele sterkte en betrouwbaarheid van het onderdeel kunnen verminderen.

Smeden

Smeden daarentegen resulteert in delen met superieure mechanische eigenschappen. De drukkrachten die tijdens het smeedproces worden gebruikt, richten de korrelstructuur van het metaal opnieuw uit, waardoor het materiaal dichter en sterker wordt. Dit is met name gunstig voor onderdelen die zware belastingen zullen ervaren, omdat vervalste componenten bekend staan om hun taaiheid, vermoeidheidsweerstand en algehele duurzaamheid. De continue korrelstroom gecreëerd tijdens het smeden verbetert de weerstand van het materiaal tegen breuk, waardoor betere prestaties onder stress worden gewaarborgd.

Gesmeed onderdelen presteren meestal beter dan cast-onderdelen als het gaat om scheve toepassingen, zoals treinwielen en assen, omdat de korrelstructuur in gesmede componenten veel homogeen is.

3. Kostenefficiëntie

Staalgast

Een van de primaire voordelen van stalen gieten is de kosteneffectiviteit, met name voor grote delen van onderdelen met complexe geometrieën. De initiële gereedschaps- en schimmelkosten kunnen aanzienlijk zijn, maar zodra de mallen zijn gemaakt, nemen de kosten per deel aanzienlijk af naarmate de productievolumes toenemen. Dit maakt het gieten een economische keuze voor het produceren van grote aantallen onderdelen, vooral wanneer de complexiteit van het onderdeel het gebruik van een gietproces rechtvaardigt.

Bovendien maakt het gieten de productie van grote onderdelen in één stuk mogelijk, waardoor de behoefte aan extra bewerking of lassen wordt verminderd, wat de kosten verder kan verlagen. Voor minder kritieke onderdelen die niet de hoogste sterkte of vermoeidheidsweerstand vereisen, is gieten vaak de meer kosteneffectieve optie.

Smeden

Smeden komt over het algemeen met hogere kosten vooraf vanwege het betrokken energie-intensieve proces. Het materiaal moet tot hoge temperaturen worden verwarmd voordat het kan worden gevormd, wat aanzienlijke energie vereist. Bovendien zijn de machines en het gereedschap dat wordt gebruikt voor smeden - zoals persen, hamers en ovens - duur. Deze factoren dragen bij aan hogere productiekosten in vergelijking met het gieten.

Bovendien is het smedenproces meer tijdrovend dan gieten. Gesmeed componenten duren meestal langer om te produceren vanwege de behoefte aan herhaalde smeedcycli en koeltijden. Voor kleinere productieruns of zeer gespecialiseerde componenten kunnen deze extra kosten worden gerechtvaardigd door de superieure sterkte en duurzaamheid van het laatste deel. Voor grote hoeveelheden minder veeleisende onderdelen is het smeden mogelijk niet de meest kosteneffectieve methode.

4. Precisie en complexiteit

Staalgast

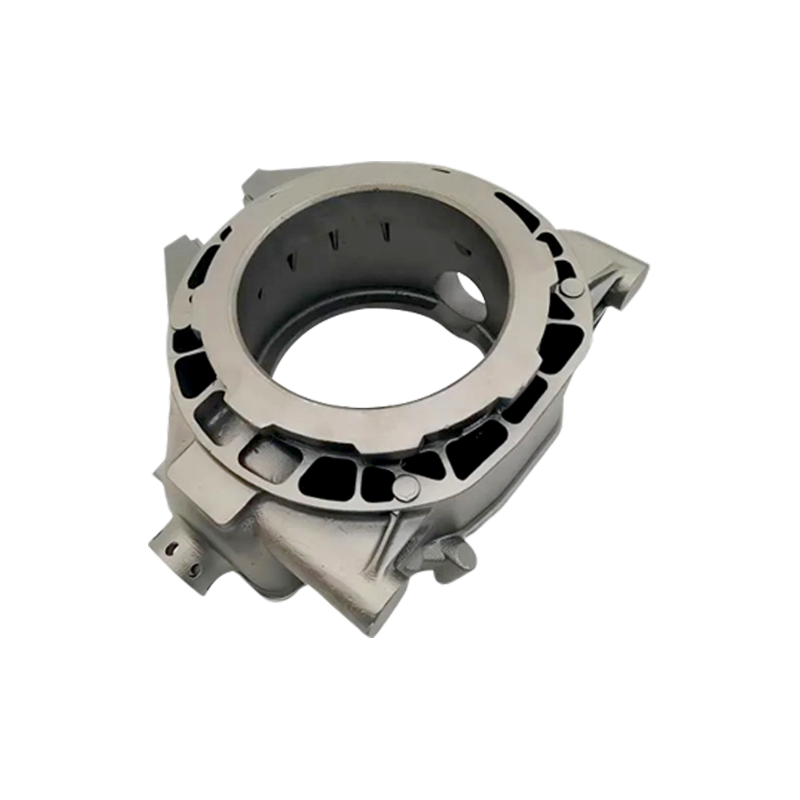

Met stalen gieting kunnen fabrikanten onderdelen maken met zeer ingewikkelde ontwerpen en complexe vormen die moeilijk of onmogelijk te bereiken zouden zijn met behulp van andere methoden. Dit is met name waardevol voor toepassingen waarbij het onderdeel interne holtes, ondersneden of andere gespecialiseerde functies moet hebben. Stalen gieting wordt vaak gebruikt bij de productie van onderdelen zoals motorblokken, transmissiebehuizingen en andere complexe componenten in de spoorwegindustrie.

Hoewel stalen gieting een uitzonderlijke flexibiliteit biedt in termen van onderdeelontwerp, vereist het vaak extra nabewerking, zoals bewerken of slijpen, om de uiteindelijke gewenste afmetingen en oppervlakteafwerking te bereiken. Dit kan bijdragen aan de totale kosten van het onderdeel, maar de voordelen van het produceren van complexe componenten in een enkele stap weegt vaak op tegen de vereiste extra inspanning.

Smeden

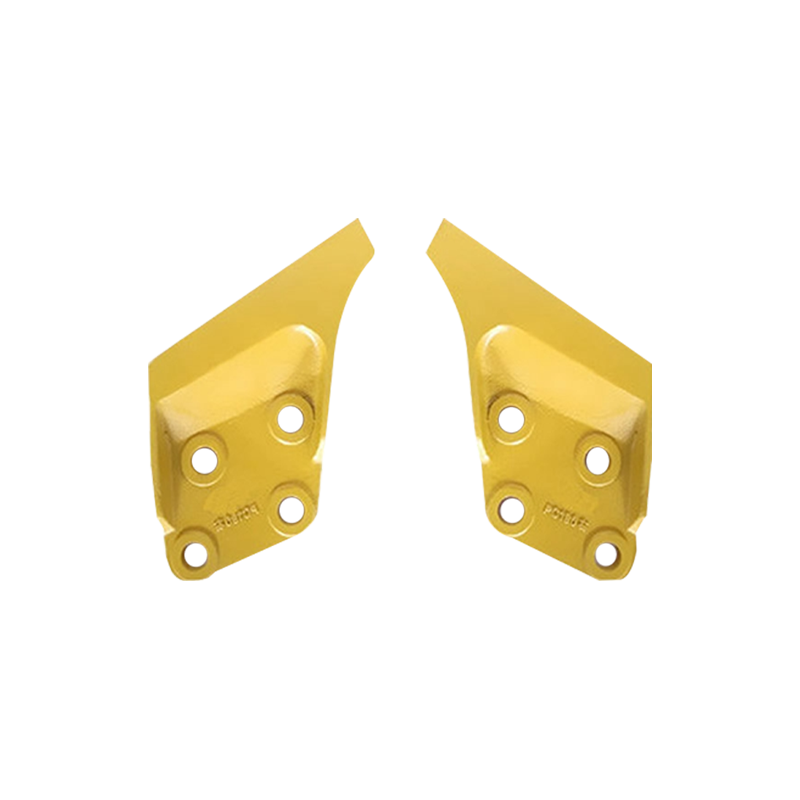

Smeden is het meest geschikt voor componenten met relatief eenvoudige vormen en ontwerpen. Hoewel gesmede onderdelen kunnen worden gemaakt met precieze specificaties, zijn ze over het algemeen beperkt tot bepaalde soorten geometrieën die gemakkelijker te vormen zijn onder drukkrachten. Het smeden blinkt wanneer de sterkte en duurzaamheid van het onderdeel de belangrijkste factoren zijn, maar het is misschien niet de beste keuze voor onderdelen die complexe interne kenmerken of ingewikkelde vormen vereisen.

Het proces van het smeden beperkt de soorten componenten die kunnen worden gemaakt in vergelijking met het gieten. Onderdelen zoals treinwielen en assen zijn perfecte kandidaten om te smeden, maar meer gecompliceerde onderdelen met interne holtes of functies zouden beter geschikt zijn voor het gieten.

5. Toepassingen in treincomponenten

Staalgast

Staalgasting wordt veelvuldig gebruikt in de spoorwegindustrie voor componenten die complexe vormen vereisen en niet worden onderworpen aan extreme spanningen. Enkele van de meest voorkomende toepassingen voor stalen gieting in treinproductie zijn onder meer:

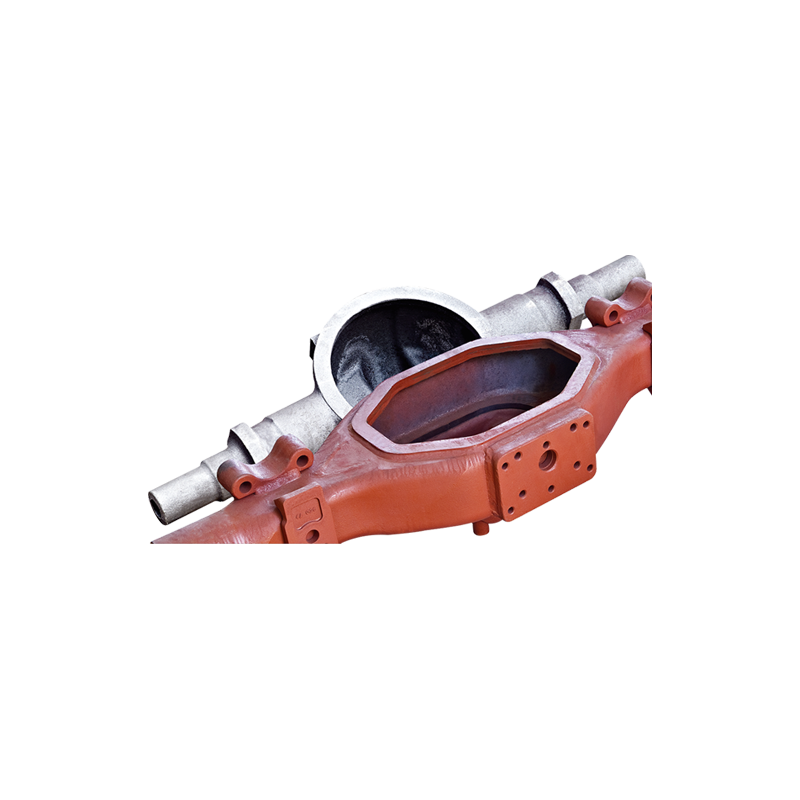

- Onderdelen van de treinframe : Staalgast is ideaal voor het creëren van grote structurele onderdelen, zoals het frame of het chassis van een trein. Deze onderdelen moeten robuust zijn, maar kunnen in grote hoeveelheden worden geproduceerd tegen relatief lage kosten.

- Remsystemen : Componenten zoals rembehuizingen of remtrommels, die zowel kracht- als vormflexibiliteit moeten hebben, worden vaak gemaakt met het gieten.

- Koppelingen en verbindingsonderdelen : Gegoten staal wordt vaak gebruikt om koppelingen en andere componenten te maken die precisie vereisen, maar geen extreme stress of vermoeidheid ervaren.

Smeden

Sminging wordt voornamelijk gebruikt voor hoogwaardig componenten met een hoge duurzaamheid in de spoorwegsector. Hierna volgen enkele voorbeelden van treinonderdelen die profiteren van het smeden:

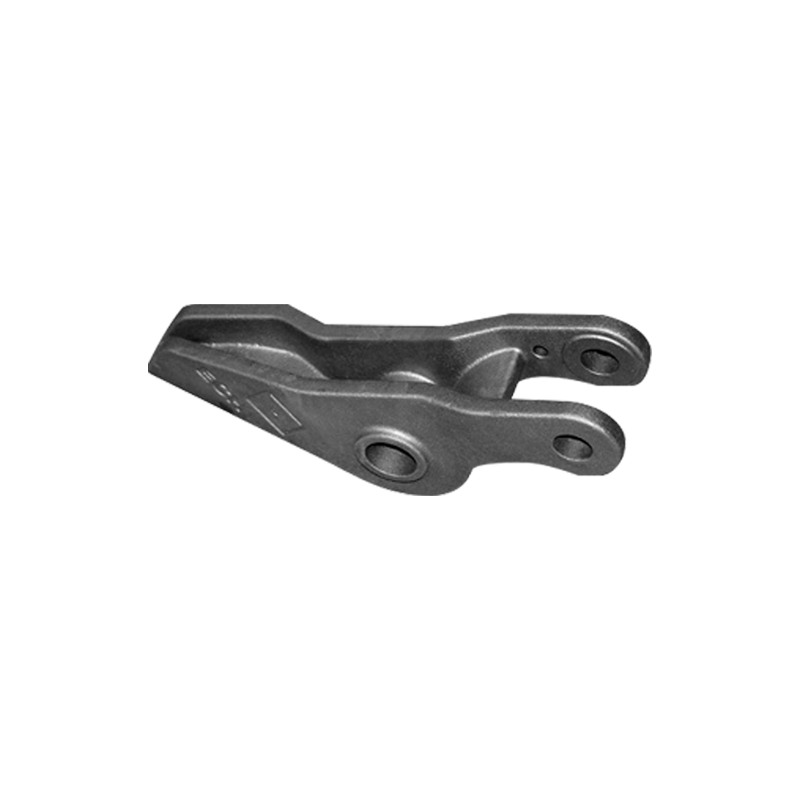

- Treinwielen : Treinwielen zijn onderworpen aan extreme belastingen en spanningen. Het smeedproces verbetert de sterkte van het materiaal, waardoor het ideaal is voor componenten die gewicht en impact zullen hebben.

- Assen : Gesmede assen hebben de voorkeur vanwege hun superieure sterkte en vermoeidheidsweerstand. Deze onderdelen zijn onderworpen aan repetitieve stress en moeten hun integriteit gedurende lange perioden van bedrijf behouden.

- Aansluitende staven en krukassen : Gesmeed componenten worden vaak gebruikt in treinmotoren voor onderdelen die bestand zijn tegen hoge niveaus van stress en mechanische belasting.

6. Kracht en duurzaamheid

Staalgast

Hoewel stalen gieting een goede sterkte biedt, vooral voor grote componenten, biedt het niet hetzelfde niveau van duurzaamheid of vermoeidheidsweerstand als vervalste onderdelen. Caste componenten zijn vaak meer vatbaar voor kraken, vervorming en slijtage in de tijd, vooral onder zware of repetitieve belastingen. Voor kritieke toepassingen vereisen castcomponenten vaker inspecties en onderhoud om hun integriteit te waarborgen.

Smeden

Gesmeed componenten daarentegen blinken uit in termen van kracht, taaiheid en duurzaamheid. De korrelstructuur van gesmede delen is veel superieur, waardoor ze veel beter bestand zijn tegen vermoeidheid, slijtage en falen onder stress. Smeden is met name gunstig voor onderdelen die extreme omstandigheden zullen ervaren, zoals assen, treinwielen en motoronderdelen. De verbeterde mechanische eigenschappen van gesmede onderdelen zorgen ervoor dat ze een langere levensduur hebben, waardoor de behoefte aan frequente reparaties of vervangingen wordt verminderd.

7. Onderhoud en betrouwbaarheid

Staalgast

Gieten onderdelen kunnen vatbaarder zijn voor defecten zoals scheuren, nietigs en insluitsels, die hun betrouwbaarheid op lange termijn kunnen verminderen. Deze defecten kunnen de integriteit van de component in gevaar brengen, wat leidt tot een grotere kans op falen of de behoefte aan frequent onderhoud. Als gevolg hiervan zijn regelmatige inspecties nodig om de betrouwbaarheid van castcomponenten in kritieke toepassingen te waarborgen.

Smeden

Gesmeed componenten zijn over het algemeen betrouwbaarder vanwege hun sterkere, meer uniforme korrelstructuur. De afstemming van granen tijdens het smedenproces maakt deze onderdelen veel beter bestand tegen kraken en vermoeidheid, wat leidt tot een langere levensduur en verminderde onderhoudsbehoeften. Gesmeed onderdelen falen minder snel onder extreme stress en zijn meestal betrouwbaarder in toepassingen met een hoge belasting.

Vergelijking van stalen gieting versus smeden voor treincomponenten

| Functie | Staalgast | Smeden |

|---|---|---|

| Kosten | Kosteneffectiever voor grote runs en complexe onderdelen | Duurder vanwege hogere energie- en gereedschapskosten |

| Kracht | Lagere sterkte vergeleken met smeden | Superieure kracht als gevolg van graanuitlijning |

| ** Dur |

Taal

Taal

FT CASTING

FT CASTING