Onze kwaliteitsborgingsdiensten en -processen garanderen de betrouwbaarheid van onze producten en uw tevredenheid.

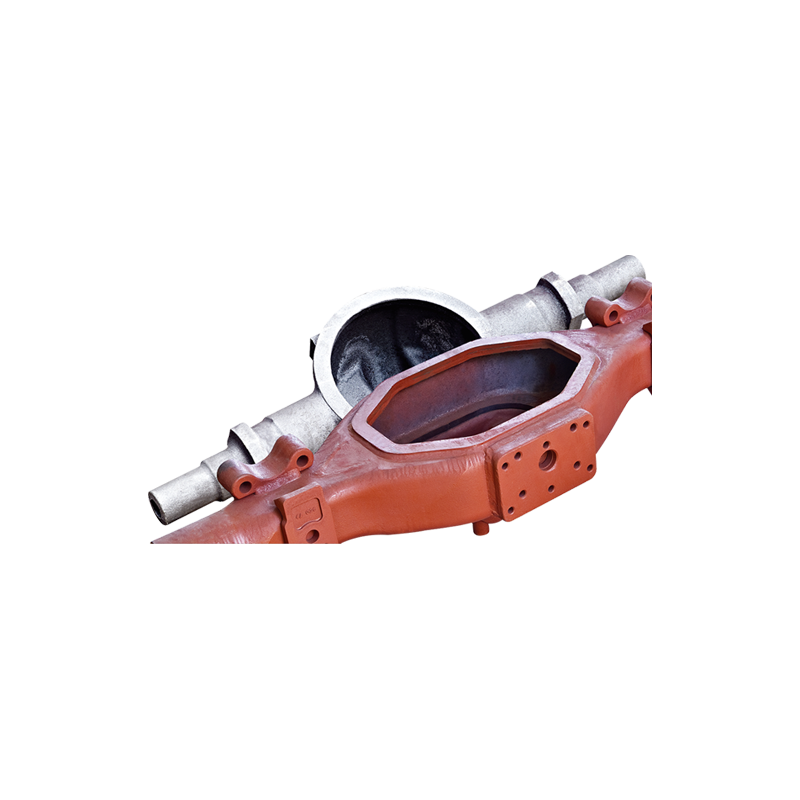

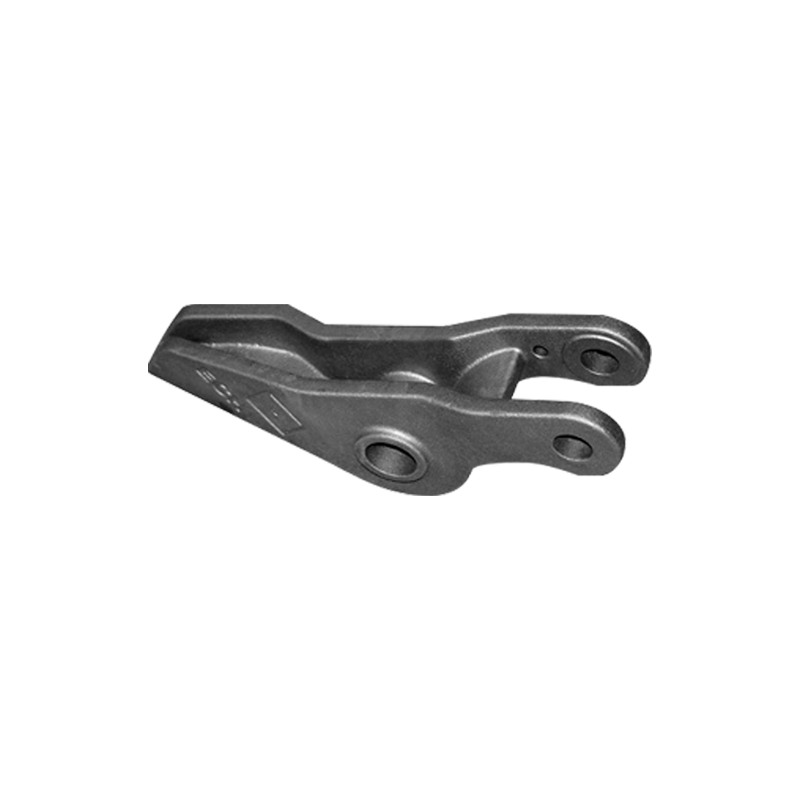

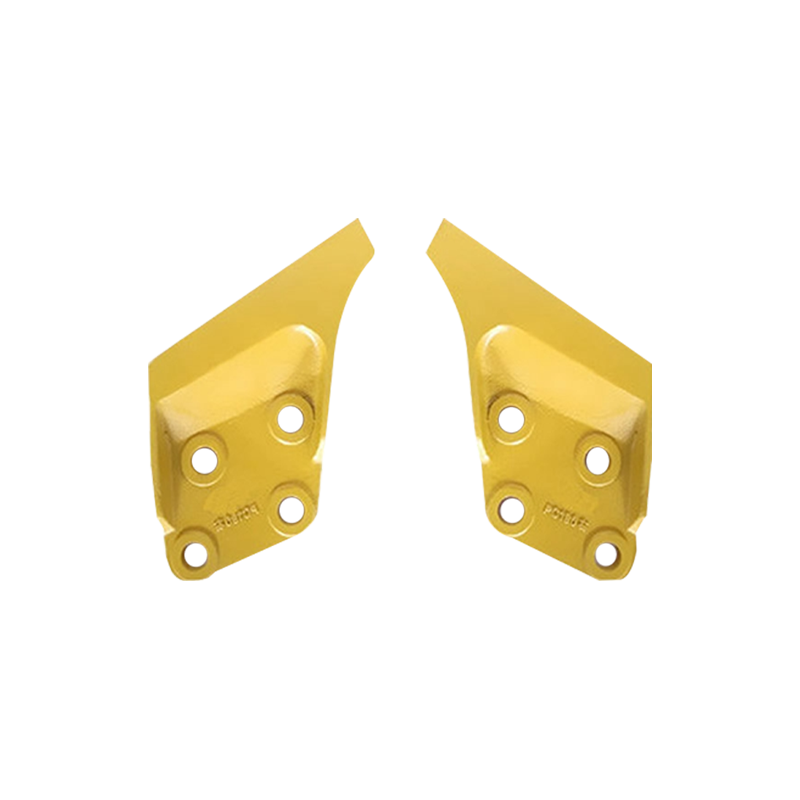

In moderne auto- en vrachtwagenproductie, gietstalen onderdelen een cruciale rol spelen. Deze componenten dragen niet alleen de belangrijkste functies van het voertuig, maar hebben ook direct invloed op de prestaties, duurzaamheid en veiligheid van het voertuig. Casting -technologie wordt veel gebruikt om belangrijke onderdelen te produceren, zoals motorcomponenten, transmissiesystemen en remsystemen. De productie van gietstalen onderdelen is een complex proces dat verschillende stadia van grondstoffen selectie tot de productie van eindproduct omvat. Elke stap heeft nauwkeurige controle nodig.

1. Selectie van grondstof: de basis van gietstaal

De kwaliteit van het gieten van stalen onderdelen is nauw verwant aan de gebruikte grondstoffen. Gietstaal wordt gemaakt door stalen legeringen te smelten en ze in vormen te werpen. De keuze van grondstof heeft direct invloed op de mechanische eigenschappen van de stalen onderdelen van het gieten, zoals sterkte, hardheid, taaiheid en corrosieweerstand.

1.1 Koolstofstaal

Koolstofstaal is een van de meest gebruikte grondstoffen voor het gieten van stalen onderdelen. Koolstofstaal bestaat uit ijzer en koolstof, met koolstofgehalte variërend van 0,12% tot 2,0%. Afhankelijk van het koolstofgehalte wordt koolstofstaal geclassificeerd in koolstofarm staal, koolstofarmstaal en koolstofarmstaal. Koolstofarm staal wordt gebruikt voor onderdelen met relatief lage sterkte-eisen, zoals lichaamsschalen en chassis; Medium-koolstofstaal wordt gebruikt voor componenten die een hogere sterkte vereisen, zoals transmissiesystemen; terwijl koolstofarbonstaal wordt gebruikt voor onderdelen met hoge slijtvastheid, zoals remschijven.

1.2 Legeringsstaal

Legeringsstaal verwijst naar staal dat andere elementen (zoals chroom, molybdeen, mangaan, enz.) Bevat om de eigenschappen te verbeteren. In de auto- en vrachtwagenproductie -industrie omvatten veel voorkomende legeringselementen chroom, nikkel, molybdeen en vanadium. Deze legeringselementen maken het staal beter bestand tegen slijtage, corrosie en warmte. Legeringsstaal wordt veel gebruikt in auto- en vrachtwagenonderdelen die hoge sterkte, vermoeidheidsweerstand, slijtvastheid of hoge temperatuurweerstand vereisen, zoals motorcomponenten, aandrijfassen en suspensiesystemen.

1.3 Roestvrij staal

Roestvrij staal is een legering die minimaal 10,5% chroom bevat en een uitstekende corrosie- en hittebestendigheid heeft. Vanwege de uitstekende prestaties in harde omgevingen wordt roestvrij staal gebruikt voor auto- en vrachtwagenonderdelen die corrosieweerstand vereisen. Componenten zoals uitlaatsystemen, rembuizen en motorbehuizingen gebruiken bijvoorbeeld vaak roestvrij staal.

2.. Smelt- en legeringsontwerp: zorgen voor materiaalconsistentie

Het productieproces van het gieten van stalen onderdelen begint met smelten, waarbij het staal wordt verwarmd tot een hoge temperatuur om het in een vloeibare toestand te veranderen. In dit stadium is de toevoeging van legeringselementen cruciaal. Verschillende legeringssamenstellingen kunnen de eigenschappen van het staal optimaliseren en ervoor zorgen dat de gietstukken voldoen aan de gewenste mechanische prestaties.

2.1 smeltmethoden

Smelten is de eerste stap in de productie van de staal. Gemeenschappelijke smeltmethoden zijn onder meer elektrische boog ovensmelten, smelten van inductieoven en smelten van de hoogoven.

- Elektrische boogoven smelten : Deze methode wordt vaak gebruikt voor staalproductie met hoge legering. De elektrische boogoven biedt een hoge temperatuur om grondstoffen zoals schrootstaal en ijzererts in vloeibaar staal te smelten, waardoor de samenstelling van het staal nauwkeurige regeling van het staal mogelijk is.

- Inductie -oven smelten : Inductieovens gebruiken elektromagnetische inductie om het staal te verwarmen. Deze methode is efficiënt en flexibel, geschikt voor het produceren van medium tot laag legering staal. Het is echter moeilijker om de samenstelling van staal met hoge legering te regelen.

- Hoogoven smelten : Deze methode wordt vaak gebruikt voor grootschalige productie. Het gaat om het blazen van zuurstof in de oven om onzuiverheden in het staal te oxideren. Deze methode is zeer efficiënt, maar is minder nauwkeurig als het gaat om het beheersen van de samenstelling van de legering.

2.2 Legeringsontwerp

Legeringsontwerp is een cruciale stap tijdens het smeltproces. Afhankelijk van de toepassingsvereisten, moet de legeringssamenstelling (zoals koolstofgehalte, chroom, nikkel, enz.) Precies worden aangepast. Een wetenschappelijk ontworpen legeringssamenstelling zorgt ervoor dat de gietstalen onderdelen de vereiste mechanische eigenschappen hebben, zoals hoge sterkte, slijtvastheid en taaiheid.

3. Castingproces: precisie -castingtechnologie

Gieten is het kernproces bij de productie van gietstalen onderdelen. Elke stap in het gietproces moet zorgvuldig worden gecontroleerd om ervoor te zorgen dat de gietstukken een goede dimensionale nauwkeurigheid, oppervlaktekwaliteit en mechanische eigenschappen hebben.

3.1 Sand gieten

Zandgieten is een traditionele methode voor het gieten, meestal gebruikt voor het produceren van middelgrote tot kleine batchgietstalen onderdelen. Het principe omvat het vormen van een zandvorm in een zandkast, het gieten van vloeistofmetaal in de mal en wachten tot het afkoelt en stollen om het giet te vormen. Dit proces is geschikt voor het produceren van eenvoudige en grote onderdelen, maar resulteert in een ruwere oppervlaktekwaliteit, die verdere bewerking vereist.

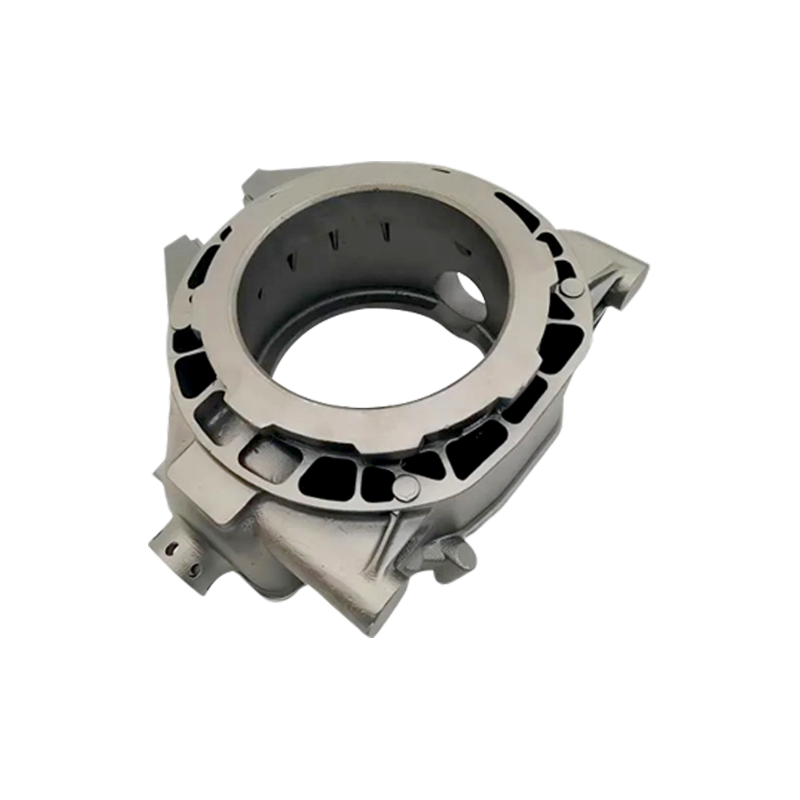

3.2 Schijnschimmelgieten

Gietgieten van de schaal maakt gebruik van keramische materialen om mallen te maken, geschikt voor complexe vormen en zeer nauwkeurige gietstukken. De keramische mallen bieden een soepeler oppervlak, wat resulteert in een betere oppervlaktekwaliteit voor het gieten. Deze methode wordt gebruikt voor het produceren van motoronderdelen, tandwielen en andere componenten die een hoge precisie en oppervlakteafwerking vereisen.

3.3 Lage drukgast

Lage drukgast gebruikt lagedrukgas om vloeibaar metaal in de mal te injecteren. Deze methode zorgt voor een soepeler vulproces en vermindert defecten zoals porositeit in de gietstukken, waardoor het geschikt is voor precisie en grootschalige productie. Automotoronderdelen en transmissiecomponenten worden vaak geproduceerd met behulp van lage drukgast.

4. Koeling en ontbrenzen: zorgen voor castingkwaliteit

Nadat de gietstalen onderdelen uit de mallen zijn verwijderd, moeten ze koeling en ontbranden ondergaan. Deze stappen zijn essentieel om de integriteit van de gietstructuur en de oppervlaktekwaliteit te waarborgen.

4.1 Koelingsproces

Het koelproces van het gieten van stalen onderdelen heeft een aanzienlijke invloed op hun korrelstructuur. Als de koelsnelheid te snel is, kunnen interne spanningen ontstaan, waardoor scheuren of vervorming veroorzaken. Aan de andere kant, als de koelsnelheid te langzaam is, kunnen de korrels grof worden, wat de mechanische eigenschappen van het onderdeel zal verminderen. Daarom worden gecontroleerde koeltarieven vaak gebruikt om de kwaliteit van het gieten te waarborgen.

4.2 Ontbranden en slijpen

Nadat de gietstalen onderdelen uit de mal zijn verwijderd, hebben ze vaak bramen en onregelmatigheden. Het ontplooiensproces is bedoeld om deze ongewenste onderdelen te verwijderen, waardoor de gietstukken soepeler worden. Mechanische processen zoals slijpen en snijden worden vaak gebruikt om bramen te verwijderen en de oppervlaktekwaliteit van het giet te verbeteren.

5. Warmtebehandeling: de prestaties van het onderdeel verbeteren

Warmtebehandeling is een kritisch proces voor het verbeteren van de prestaties van gietstalen onderdelen. Door de verwarming en koeling van de onderdelen te regelen, kan de microstructuur van het staal worden gewijzigd, waardoor de mechanische eigenschappen worden verbeterd.

5.1 gloeien

Gloei is het proces van verwarming en langzaam koeling van stalen onderdelen om hun hardheid te verminderen, terwijl de plasticiteit en taaiheid worden vergroot. Gloei helpt ook bij het verlichten van interne spanningen in de gietstukken, waardoor ze stabieler worden voor verder gebruik.

5.2 Evenen

Uitdoving omvat het verwarmen van de gietstalen onderdelen tot een bepaalde temperatuur en koelen ze vervolgens snel af, meestal in water of olie. Dit proces verhoogt de hardheid en slijtvastheid van het staal aanzienlijk, waardoor het ideaal is voor onderdelen die een hoge hardheid en slijtvastheid nodig hebben, zoals tandwielen en schachten.

5.3 TEMEREN

Tempelen wordt uitgevoerd na het uitdrijven om de interne spanningen te verwijderen die tijdens het blusproces zijn gemaakt. Dit proces verhoogt de taaiheid en stabiliteit van stalen onderdelen. Tempelen wordt meestal uitgevoerd bij lagere temperaturen om overmatige hardheid te voorkomen.

6. Bewerking: zorgen voor precisie en fit

Na warmtebehandeling ondergaan stalen onderdelen vaak machinaal om ervoor te zorgen dat ze voldoen aan ontwerpspecificaties. Bewerkingsprocessen zoals draaien, frezen, slijpen en boren worden gebruikt om precieze dimensies en toleranties te bereiken. Oppervlaktebehandelingen zoals shot peening of coating kunnen ook worden toegepast om corrosieweerstand en slijtage -eigenschappen te verbeteren.

7. Kwaliteitscontrole en inspectie: zorgen voor betrouwbaarheid

Kwaliteitscontrole is een essentieel onderdeel van het productieproces van het gietstaal. Gemeenschappelijke inspectiemethoden omvatten:

- Metallografische analyse : Het observeren van de korrelstructuur van het staal onder een microscoop om de eigenschappen ervan te evalueren.

- Ultrasone tests : Gebruikt om interne defecten in het gieten te detecteren.

- Hardheidstesten : Het controleren van de hardheid van de casting om ervoor te zorgen dat het aan specificaties voldoet.

- Röntgeninspectie : Röntgenfoto's gebruiken om de interne structuur van het gieten te scannen, te controleren op scheuren of porositeit.

8. Definitieve inspectie en levering: de onderdeelkwalificatie zorgen voor onderdeel

Nadat alle productieprocessen zijn voltooid, ondergaan de gietstalen onderdelen definitieve inspecties en testen om ervoor te zorgen dat ze voldoen aan kwaliteitsnormen en eisen van de klant. Deze inspecties omvatten meestal visuele controles, dimensionale metingen en prestatietests. Zodra de onderdelen deze tests hebben geslaagd, worden ze verzonden voor verdere montage of aan de klant geleverd.

Taal

Taal

FT CASTING

FT CASTING