Onze kwaliteitsborgingsdiensten en -processen garanderen de betrouwbaarheid van onze producten en uw tevredenheid.

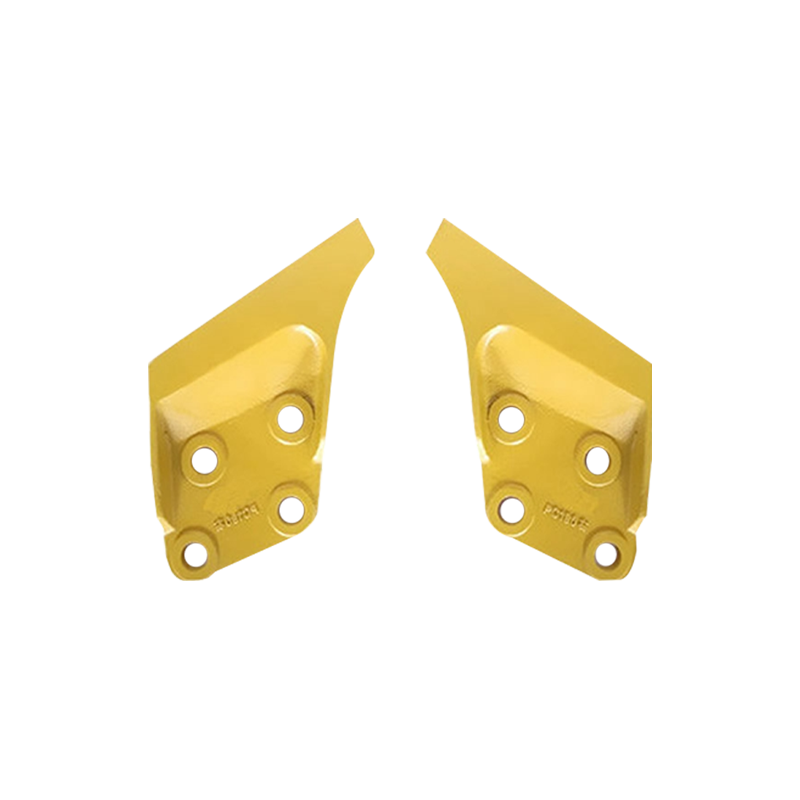

1. Ontwerpoptimalisatie

Het balanceren van de waaier begint al in de ontwerpfase. In dit stadium ontwerpen ingenieurs zorgvuldig de geometrie van de waaier om ervoor te zorgen dat het gewicht van de bladen en de naaf gelijkmatig wordt verdeeld. Symmetrie in het ontwerp is van cruciaal belang omdat elke onbalans trillingen, overmatige slijtage en zelfs verminderde efficiëntie kan veroorzaken wanneer de waaier met hoge snelheden draait. Om deze problemen te voorkomen, worden computer-aided design (CAD) -tools en computational fluid dynamics (CFD) -software vaak gebruikt om de stromingseigenschappen van de waaier te simuleren om mogelijke balanceringsproblemen vooraf te identificeren.

Ontwerpoptimalisatie richt zich niet alleen op de dikte en hoek van de bladen, maar zorgt er ook voor dat de algehele grootte en structuur van de bladen behouden blijven Gieten van hogesnelheidswaaier is bestand tegen de middelpuntvliedende krachten bij hoge snelheden. Simulatietools kunnen ook het gedrag van de waaier voorspellen wanneer deze wordt blootgesteld aan krachten, waardoor ingenieurs het ontwerp vóór productie kunnen optimaliseren en het optreden van balanceringsproblemen kunnen verminderen. Bovendien zullen de materiaalverdeling, spanningsconcentratiepunten, aerodynamische eigenschappen, enz. van de waaier de balans beïnvloeden, dus met al deze factoren moet rekening worden gehouden in het ontwerpproces.

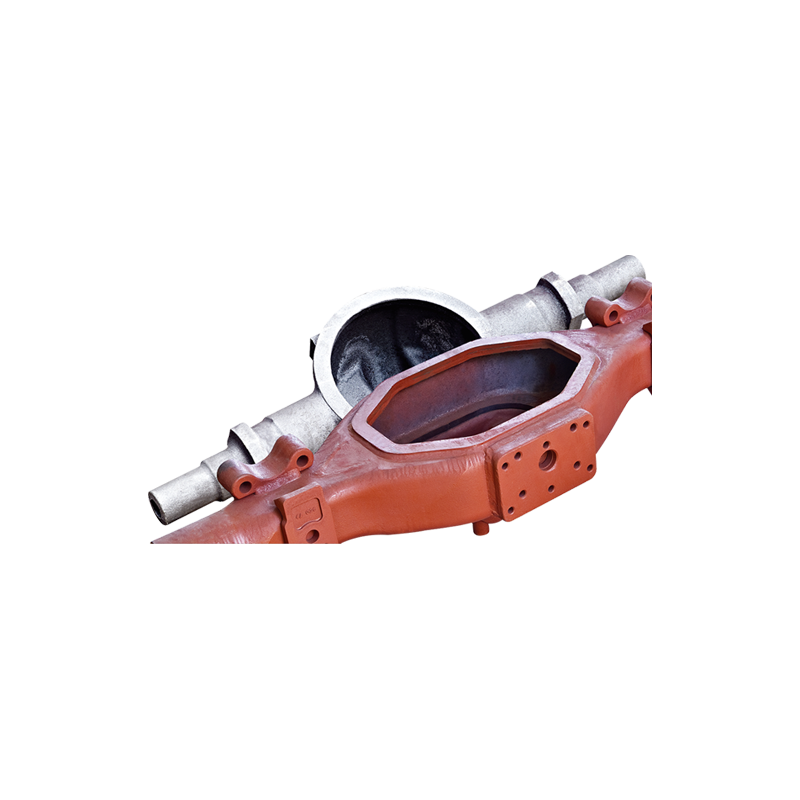

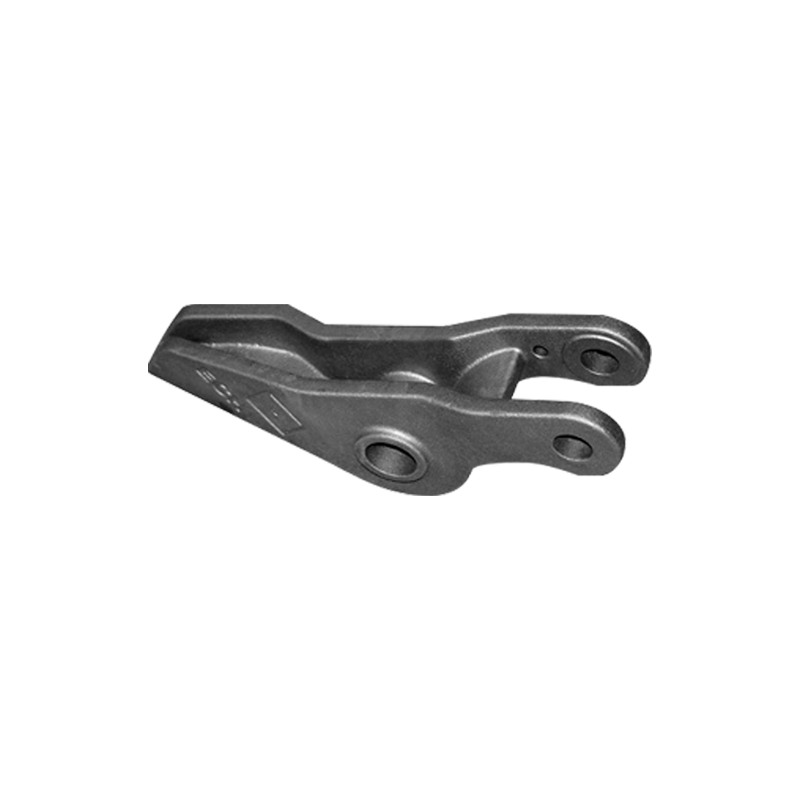

2. Precisiegietproces

Nadat het ontwerp is voltooid, wordt het gietproces een belangrijke schakel om het evenwicht te garanderen. Meestal is de waaier gemaakt van legeringen of staalsoorten met hoge sterkte, die tijdens het gietproces gelijkmatig moeten worden verdeeld. Elke inconsistentie in de materiaalstroom of koelsnelheid kan leiden tot ongelijkmatige krimp of dichtheidsveranderingen, wat onbalans kan veroorzaken. Om dit te voorkomen, omvatten veelgebruikte giettechnieken precisiegieten (zoals investeringsgieten) of zandgieten, waarbij de temperatuur en materiaalstroom strikt worden gecontroleerd.

Tijdens het gieten moet de mal zo worden ontworpen dat het materiaal gelijkmatig kan afkoelen. De koelkanalen en thermische controlemaatregelen in de mal zullen worden geoptimaliseerd om consistente koelsnelheden aan het oppervlak en de binnenkant van het gietstuk te garanderen. De consistentie van de koelsnelheid is van cruciaal belang omdat ongelijkmatige koeling ervoor kan zorgen dat er spanningsconcentratiepunten in het materiaal ontstaan, wat op zijn beurt de algehele balans van de waaier beïnvloedt.

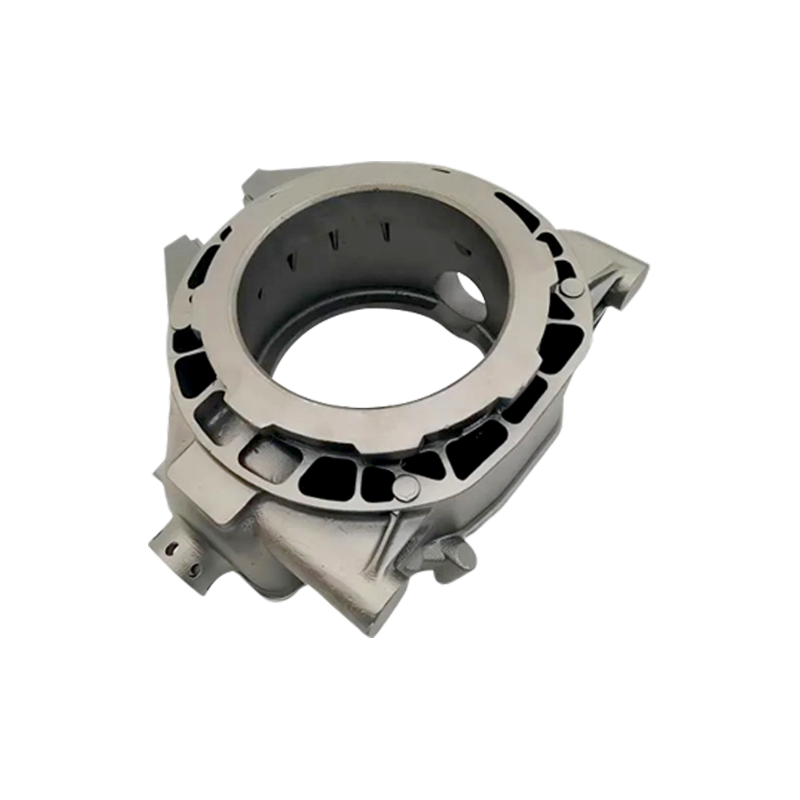

3. Nabewerking

Na het gieten moet de waaier machinaal worden bewerkt om de nauwkeurigheid van de vorm en de consistentie van kwaliteit verder te garanderen. Op dit moment worden CNC-machines meestal gebruikt voor bewerking om overtollig materiaal te verwijderen en ervoor te zorgen dat de grootte en vorm van de waaier voldoen aan de ontwerpvereisten. De bewerkingsfase is van cruciaal belang omdat zelfs kleine geometrische afwijkingen ervoor kunnen zorgen dat de waaier zijn evenwicht verliest wanneer hij met hoge snelheden draait.

Tijdens dit proces wordt elk onderdeel van de waaier zorgvuldig bewerkt, inclusief het trimmen van de bladen en het nauwkeurig slijpen van de naaf. Dit is niet alleen voor de esthetiek, maar ook om een consistente massaverdeling van de waaier te garanderen en balansproblemen te voorkomen die worden veroorzaakt door oneffenheden tijdens het gieten of afkoelen. Het doel van de bewerkingsfase is om elk onderdeel van de waaier het gewenste gewicht en de gewenste vorm te geven om een scheef gewicht of structurele asymmetrie te voorkomen.

4. Dynamische balanceringstest

Na de bewerking moet de waaier dynamisch worden uitgebalanceerd om eventuele resterende onbalans op te sporen en te corrigeren. Dynamisch balanceren wordt gedaan door de waaier op hoge snelheid te laten draaien en een speciaal balanceringsapparaat te gebruiken om de trillingen ervan te detecteren. Trillingen worden meestal veroorzaakt door een ongelijkmatige massaverdeling en het balanceerapparaat kan het ongebalanceerde gebied nauwkeurig lokaliseren.

Als tijdens de test een onbalans wordt geconstateerd, kan de technicus aanpassingen maken door materiaal aan de zwaardere kant van de waaier te verwijderen of door balanceergewichten aan de lichtere kant toe te voegen. Deze stap is essentieel om ervoor te zorgen dat de waaier soepel draait bij hoge snelheden, vooral in industriële apparatuur die lange tijd moet draaien. Het verminderen van trillingen verlengt niet alleen de levensduur van de waaier, maar verbetert ook de efficiëntie van de apparatuur en vermindert het energieverlies als gevolg van trillingen.

5. Niet-destructief onderzoek (NDT)

Ook niet-destructieve testtechnieken (zoals röntgenonderzoek of ultrasoononderzoek) zijn belangrijke middelen om de balans tijdens de productie te waarborgen. Deze inspectiemethoden kunnen interne defecten in het materiaal identificeren, zoals poriën, scheuren of andere problemen die een ongelijkmatige massaverdeling kunnen veroorzaken, zonder de waaier te vernietigen. Omdat deze interne defecten vaak onzichtbaar zijn voor het blote oog, kunnen ze, als ze niet op tijd worden behandeld, ernstige evenwichtsproblemen veroorzaken wanneer de waaier met hoge snelheid draait.

Door niet-destructief onderzoek kunnen potentiële problemen in een vroeg stadium na het gieten worden ontdekt en gecorrigeerd voordat het probleem ernstig wordt. Deze technologieën helpen fabrikanten ervoor te zorgen dat elke waaier structureel gezond is en een gelijkmatige materiaalverdeling heeft, waardoor het optreden van balanceringsproblemen wordt verminderd. Dit verbetert niet alleen de kwaliteit van het product, maar verlaagt ook de kosten van daaropvolgende reparaties en vervangingen.

Taal

Taal

FT CASTING

FT CASTING